냉동 반죽 및 관련 메커니즘의 가공 특성에 대한 하이드 록시 프로필 메틸 셀룰로스 (HPMC)의 효과

냉동 반죽의 가공 특성을 개선하면 고품질 편리한 찐 빵의 대규모 생산을 실현하는 데 중요한 의미가 있습니다. 이 연구에서, 새로운 유형의 친수성 콜로이드 (하이드 록시 프로필 메틸 셀룰로스, 양, MC)를 냉동 반죽에 적용 하였다. 냉동 반죽의 가공 특성에 대한 0.5%, 1%, 2%)의 효과와 찐 빵의 품질을 평가하여 HPMC의 개선 효과를 평가 하였다. 성분의 구조 및 특성 (밀 글루텐, 밀 전분 및 효모)의 구조 및 특성에 대한 영향.

팔린 성과 스트레칭의 실험 결과는 HPMC의 첨가가 반죽의 처리 특성을 개선 시켰으며, 동적 주파수 스캐닝 결과는 동결 기간 동안 HPMC에 첨가 된 반죽의 점탄성이 거의 변했으며 반죽 네트워크 구조는 비교적 안정적인 상태로 유지되었음을 보여 주었다. 또한, 대조군과 비교하여, 찐 빵의 특정 부피 및 탄성을 개선하고, 2% HPMC로 첨가 된 냉동 반죽을 60 일 동안 냉동시킨 후 경도가 감소되었다.

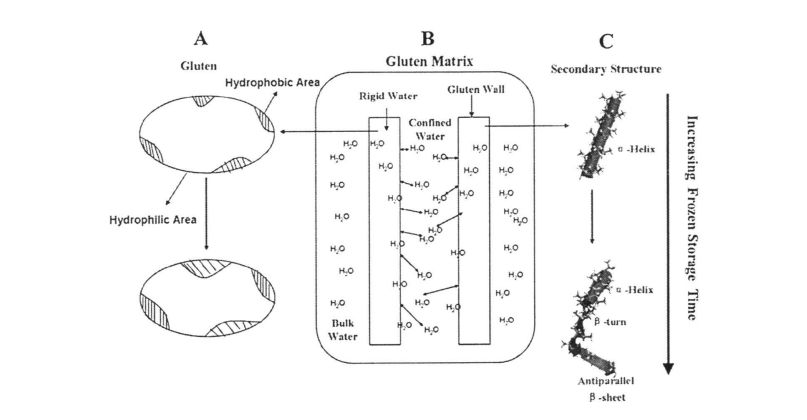

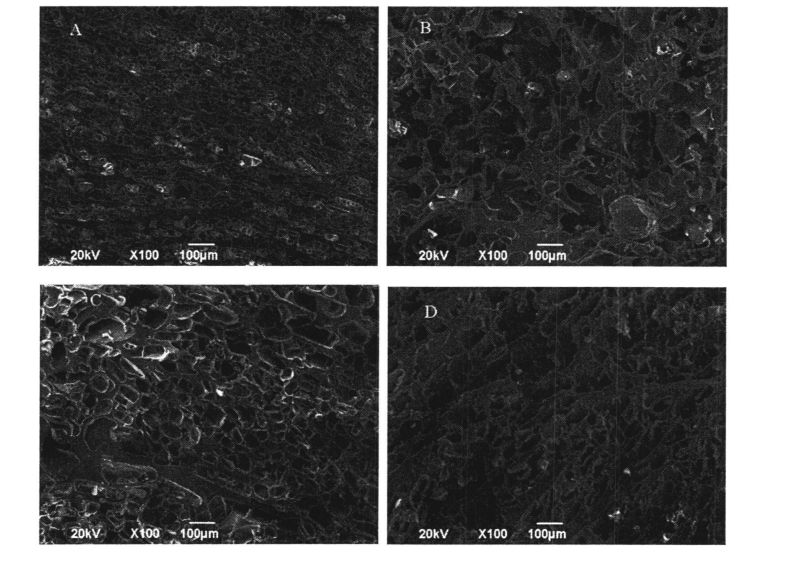

밀 글루텐은 반죽 네트워크 구조의 형성의 재료 기초입니다. 실험에 따르면 I-IPMC의 첨가는 냉동 저장 동안 밀 글루텐 단백질 사이의 YD 및 이황화 결합의 파손을 감소시키는 것으로 나타났습니다. 또한, 저야의 핵 자기 공명 및 차동 스캐닝의 결과는 물 상태 전이 및 재결정화 현상을 제한하고 반죽에서 냉동성 물의 함량이 감소하여 글루텐 미세 구조 및 그 공간 형태에 대한 얼음 결정 성장의 영향을 억제한다. 주사 전자 현미경은 HPMC의 첨가가 글루텐 네트워크 구조의 안정성을 유지할 수 있음을 직관적으로 보여 주었다.

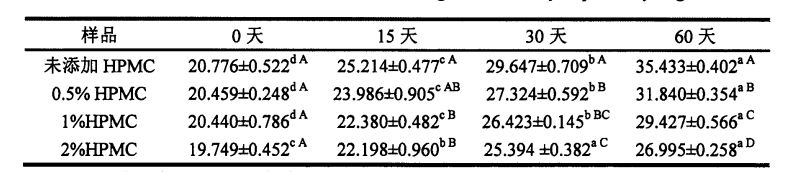

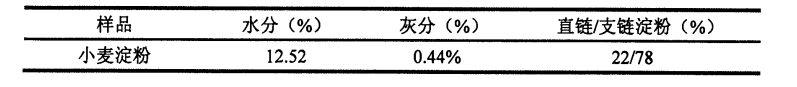

전분은 반죽에서 가장 풍부한 건조 물질이며, 그 구조의 변화는 젤라틴 화 특성과 최종 제품의 품질에 직접적인 영향을 미칩니다. X. X- 선 회절 및 DSC의 결과는 전분의 상대적 결정도가 증가하고 젤라틴 화 엔탈피가 냉동 저장 후 증가 함을 보여 주었다. 냉동 저장 시간이 연장되면 HPMC 첨가가없는 전분의 붓기 전력은 점차 감소한 반면, 전분 젤라틴 화 특성 (피크 점도, 최소 점도, 최종 점도, 붕괴 값 및 역행 값)은 모두 크게 증가했습니다. 저장 시간 동안, HPMC 첨가의 증가와 함께 대조군과 비교하여, 전분 결정 구조 및 젤라틴 화 특성의 변화가 점차 감소 하였다.

효모의 발효 가스 생산 활동은 발효 가루 제품의 품질에 중요한 영향을 미칩니다. 실험을 통해 대조군과 비교하여, HPMC의 첨가는 효모의 발효 활성을 더 잘 유지하고 60 일의 동결 후 세포 외 감소 된 글루타티온 함량의 증가율을 감소시킬 수 있으며, 특정 범위 내에서 HPMC의 보호 효과는 추가 양과 양의 상관 관계가있는 것으로 밝혀졌다.

결과는 가공 특성 및 찐 빵의 품질을 향상시키기 위해 HPMC가 새로운 유형의 동결 보호제로서 냉동 반죽에 첨가 될 수 있음을 나타냈다.

핵심 단어 : 찐 빵; 냉동 반죽; 하이드 록시 프로필 메틸 셀룰로스; 밀 글루텐; 밀 전분; 누룩.

목차

1 장 서문 ..................................................................................................................................................................................................................................................................................................................................................................................... 1

1.1 국내외의 현재 연구 상태 ………………………………………………………

1.1.1 Mansuiqi 소개 ………………………………………………………………………………………………

1.1.2 찐 빵의 연구 상태 ……………………………………………… . …………… 1

1.1

1.1.4 얼어 붙은 반죽의 문제와 도전 …………………………………………………… .3

1.1.5 냉동 반죽의 연구 상태 …………………………………. ................................................. 4

1.1.6 냉동 반죽 품질 개선에서 하이드로 콜로이드의 적용 ………………… .5

1.1.7 하이드 록시 프로필 메틸 셀룰로오스 (하이드 록시 프로필 메틸 셀룰로스, I-IPMC) ………. 5

112 연구의 목적과 중요성 ............................................................................ 6

1.3 연구의 주요 내용 ........................................................................................................... 7

제 2 장 냉동 반죽의 가공 특성과 찐 빵의 품질에 대한 HPMC 첨가의 영향 ……………………………………………………………………………………

2.1 소개 .................................................................................................................................................. 8

2.2 실험 재료 및 방법 ............................................................................................ 8

2.2.1 실험 재료 ................................................................................................................ 8

2.2.2 실험 기기 및 장비 ........................................................................... 8

2.2.3 실험 방법 ................................................................................................................ 9

2.3 실험 결과와 토론 ……………………………………………………………… 11

2.3.1 밀가루의 기본 성분의 색인 ……………………………………………………………… .1l

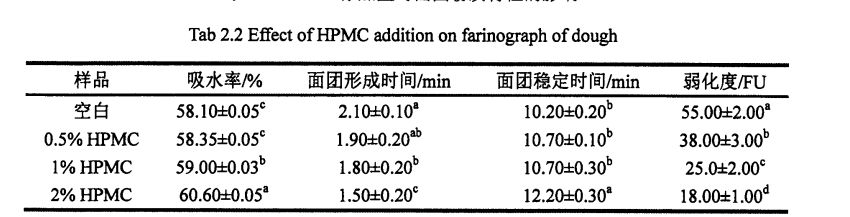

2.3.2 반죽의 Farinaceous 특성에 대한 HPMC 첨가의 효과 ………………… .11.

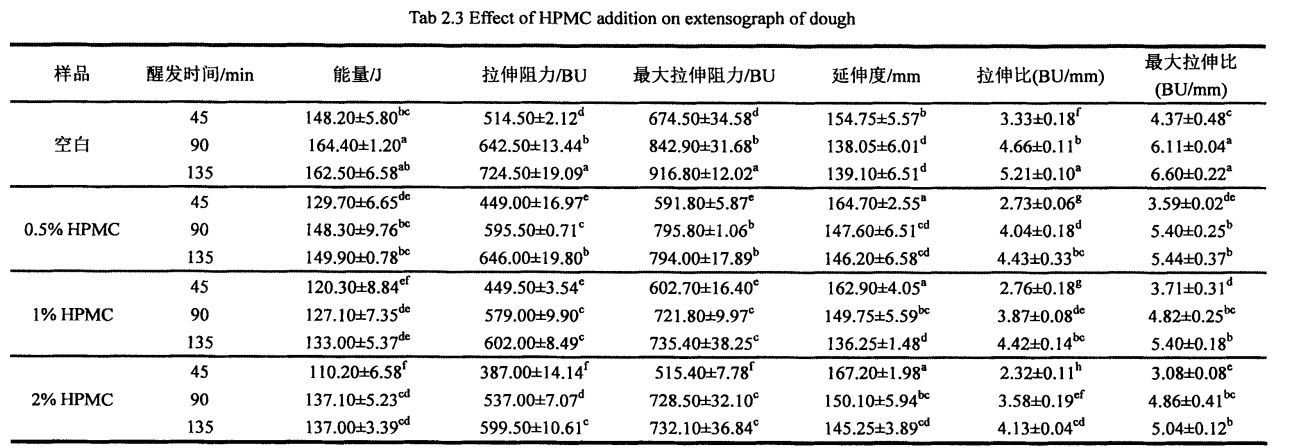

2.3.3 반죽의 인장 특성에 대한 HPMC 첨가의 효과 …………………………

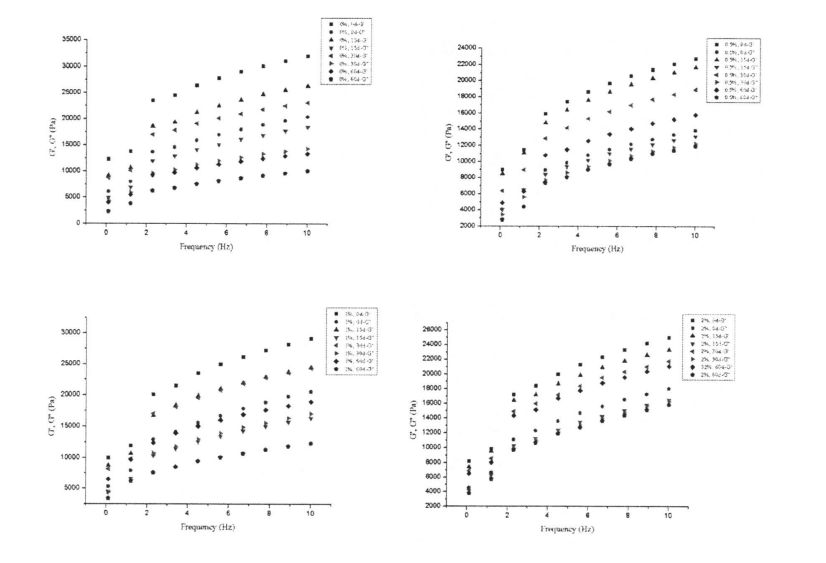

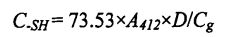

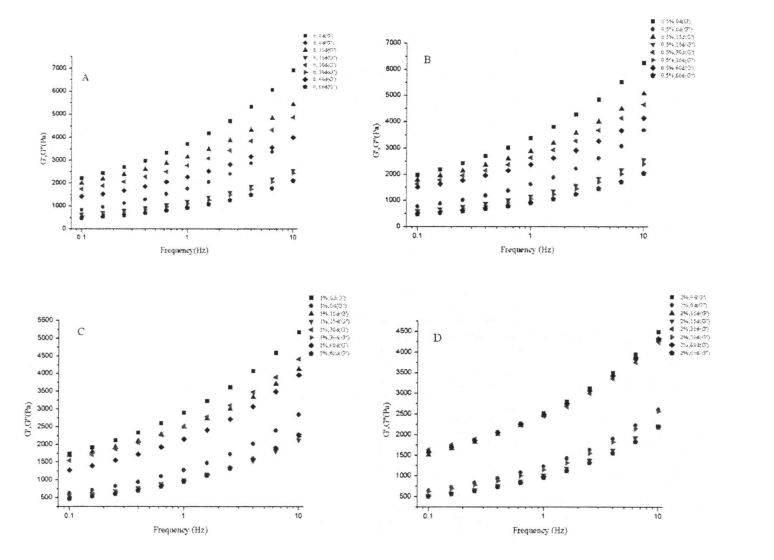

2.3.4 반죽의 유변학 적 특성에 대한 HPMC 첨가 및 동결 시간의 영향 ………………………. ……………………………………………………………………………………………………

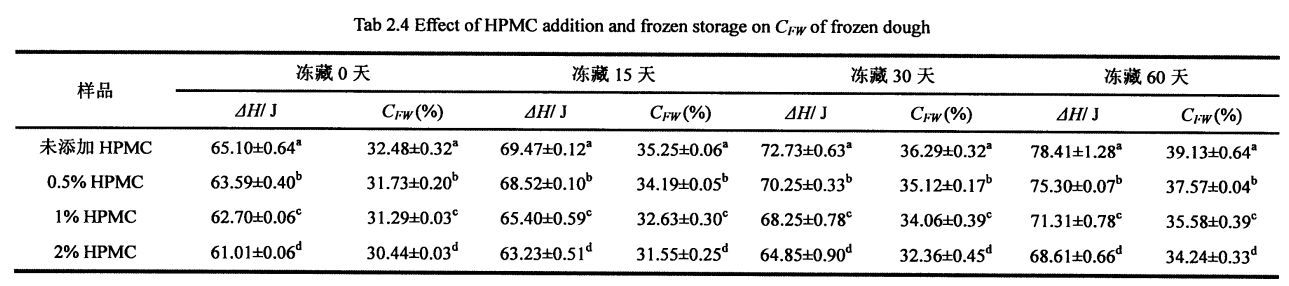

2.3.5 냉동 반죽에서 냉동 가능한 수분 함량 (GW)에 대한 HPMC 첨가 금액 및 동결 저장 시간의 영향 ………………………………………………………………………………………………………………………………………………

2.3.6 찐 빵의 품질에 대한 HPMC 추가 및 동결 시간의 효과 ……………………………………………………………………………………………………………………………………………………………………………………………………………………………

2.4 장 요약 .......................................................................................................................................... 21

제 3 장 동결 조건 하에서 밀 글루텐 단백질의 구조 및 특성에 대한 HPMC 첨가의 영향 …………………………………………………………………………………

3.1 소개 ........................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................ 24

3.2.1 실험 재료 ................................................................................................................ 25

3.2.2 실험 장치 ........................................................................................................... 25

3.2.3 실험 시약 ……………………………………………………………………. ………………… 25

3.2.4 실험 방법 .............................................................................................................. 25

3. 결과와 토론 ........................................................................................................................ 29

3.3.1 습식 글루텐 덩어리의 유변학 적 특성에 대한 HPMC 첨가 및 동결 시간의 효과 ……………………………………………………………………………………………………………………

3.3.2 냉동 가능한 수분 함량 (CFW) 및 열 안정성에 대한 HPMC 및 동결 저장 시간을 추가하는 효과 …………………………………………………………… 30

3.3.3 HPMC 첨가 금액 및 동결 보관 시간이 자유 sulfhydryl 함량 (C vessel)에 미치는 영향 ………………………………………………………………………………………………………………………………………………. . 34

3.3.4 습식 글루텐 질량의 가로 이완 시간 (n)에 대한 HPMC 첨가 금액 및 동결 저장 시간의 영향 ………………………………………………………………………………………………………………………

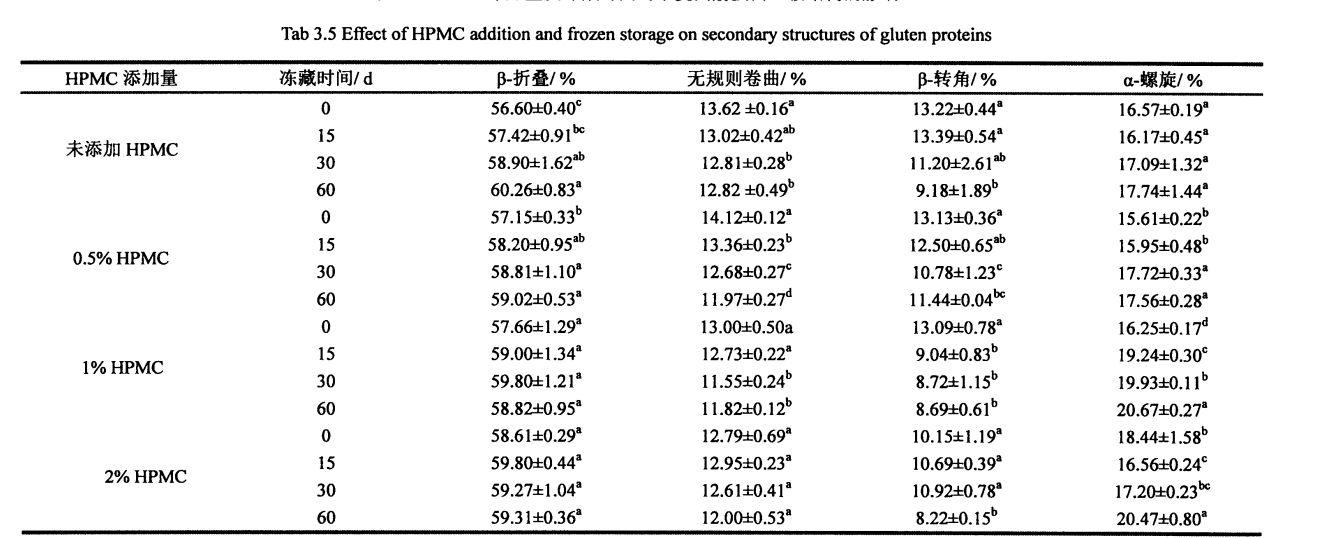

3.3.5 글루텐의 2 차 구조에 대한 HPMC 추가 금액 및 동결 저장 시간의 영향 ……………………………………………………………………………………………………………………………………

3.3.6 글루텐 단백질의 표면 소수성에 대한 FIPMC 첨가량 및 동결 시간의 영향 …………………………………………………………………………………………………………………………………………………………………

3.3.7 글루텐의 마이크로 네트워크 구조에 대한 HPMC 첨가 금액 및 동결 저장 시간의 영향 …………………………………………………………………………………………………………………………………………………

3.4 장 요약 ............................................................................................................................. 43

4 장 냉동 저장 조건 하에서 전분 구조 및 특성에 대한 HPMC 추가의 영향 ……………………………………………………………………………………………………………………………………………………………………………

4.1 소개 ...................................................................................................................................................... 44

4.2 실험 재료 및 방법 .................................................................................... 45

4.2.1 실험 재료 .................................................................................................... ………… .45

4.2.2 실험 장치 ........................................................................................................ 45

4.2.3 실험 방법 ............................................................................................................ 45

4.3 분석 및 토론 ...................................................................................................................... 48

4.3.1 밀 전분의 기본 구성 요소의 내용 …………………………………………………. 48

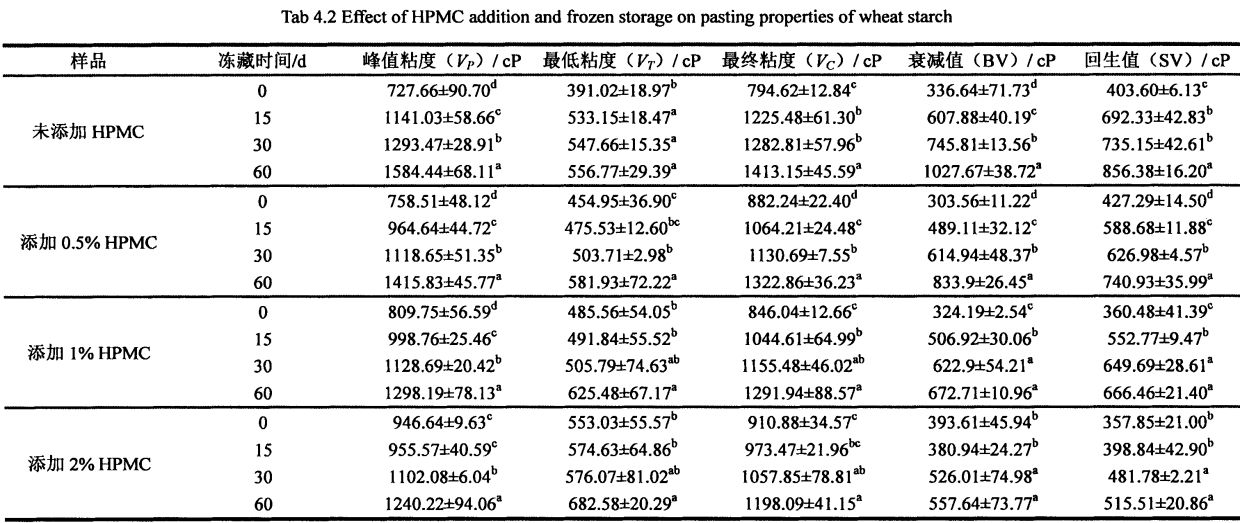

4.3.2 밀 전분의 젤라틴 화 특성에 대한 I-IPMC 첨가물 및 냉동 저장 시간의 영향 …………………………………………………………………………………………………………

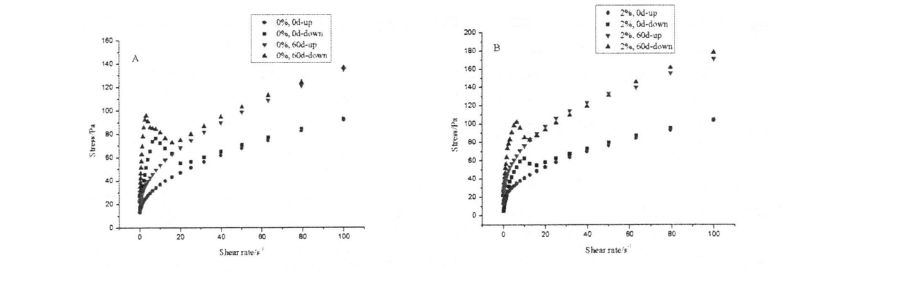

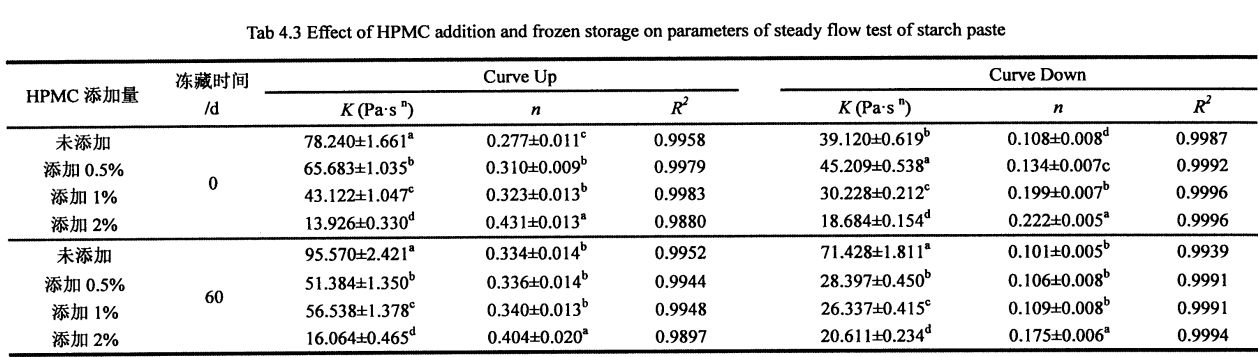

4.3.3 전분 페이스트의 전단 점성에 대한 HPMC 첨가 및 동결 저장 시간의 영향 …………………………………………………………………………………………………………………………… 52

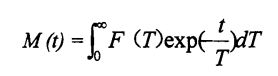

4.3.4 전분 페이스트의 동적 점탄성에 대한 HPMC 첨가물 및 냉동 저장 시간의 영향 ……………………………………………………………………………………………………

4.3.5 전분 붓기 능력에 대한 HPMC 추가 양과 냉동 저장 시간의 영향 ……………………………………………………………………………………………………………………………

4.3.6 전분의 열역학적 특성에 대한 I-IPMC 첨가량 및 냉동 저장 시간의 영향 ………………………………………………………………………………………… . 57

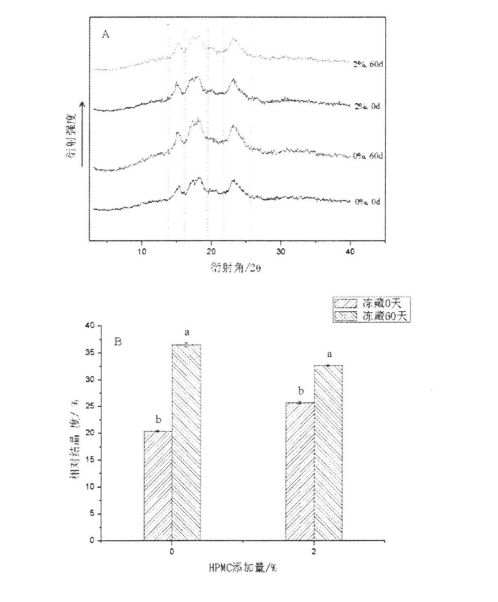

4.3.7 전분의 상대적인 결정도에 대한 HPMC 첨가 금액 및 동결 저장 시간의 영향 ………………………………………………………………………………………………………………………………………

4.4 장 요약 ............................................................................................................................................................................................................................................................................................................................................................... 6 1

5 장 냉동 저장 조건에서 효모 생존율 및 발효 활동에 대한 HPMC 첨가의 영향 ……………………………………………………………………………………… . 62

5.1 소개 ................................................................................................................................................................................................................................................................................................................................................................... 62

5.2 재료 및 방법 ....................................................................................................................................................................................................................................................................................................................... 62

5.2.1 실험 재료 및 기기 .................................................................................................................................................................................................................

5.2.2 실험 방법. . . . . ………………………………………………………………………. 63

5.3 결과 및 토론 ........................................................................................................................................................................................................................................................................................................................................... 64

5.3.1 반죽의 증거 높이에 대한 HPMC 추가 및 동결 시간의 효과 ……………………………………………………………………………………………………………………………………………………………………………………………………………………………

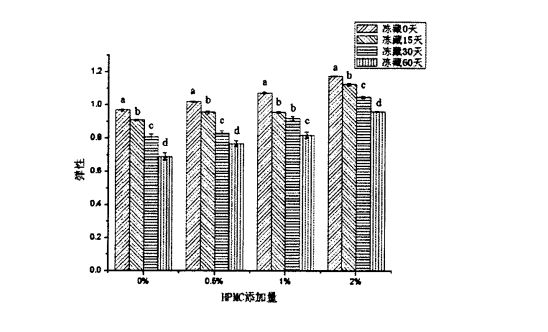

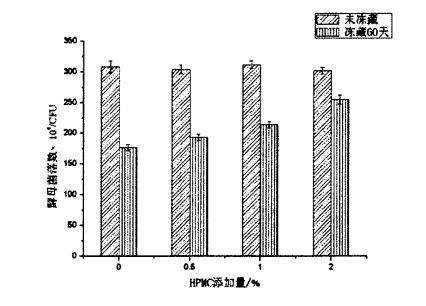

5.3.2 효모 생존율에 대한 HPMC 추가 양과 동결 시간의 영향 ………………………………………………………………………………………………………………………………………………………………

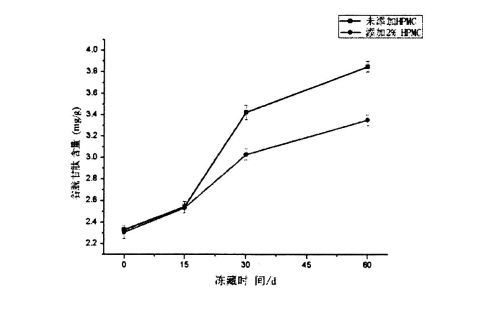

5.3.3 반죽에서 글루타티온의 내용에 대한 HPMC의 양과 동결 시간을 추가하는 효과 ………………………………………………………………………………………………………………………………………………… "

5.4 장 요약 ............................................................................................................................................................................................................................................... 67

6 장 결론 및 전망 ...................................................................................................................................................................................................................................................................................

6.1 결론 ...................................................................................................................................... 68

6.2 Outlook .......................................................................................................................................... 68

삽화 목록

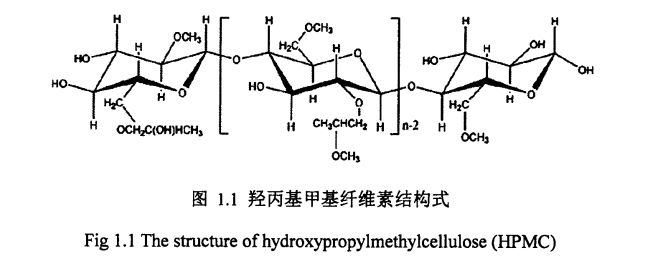

그림 1.1 하이드 록시 프로필 메틸 셀룰로스의 구조적 공식 ………………………. . 6

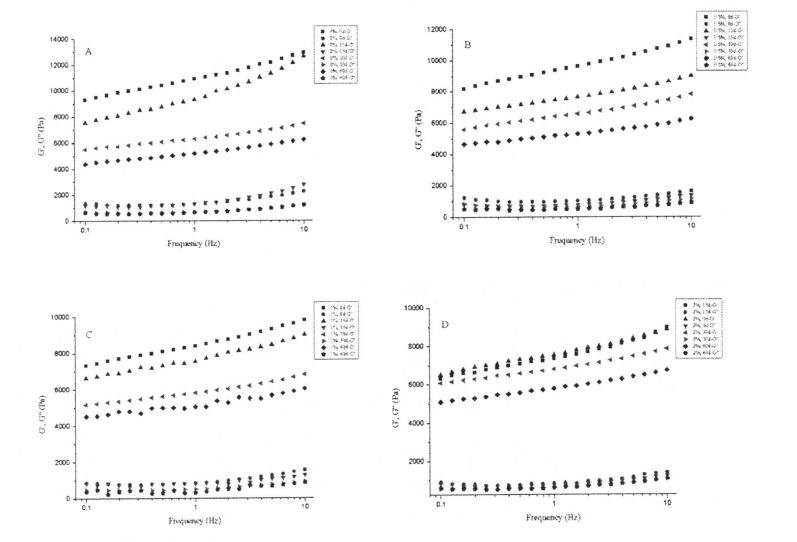

그림 2.1 냉동 반죽의 유변학 적 특성에 대한 HPMC 첨가 효과 …………………………………………………………………………………………………………………………………………………………………

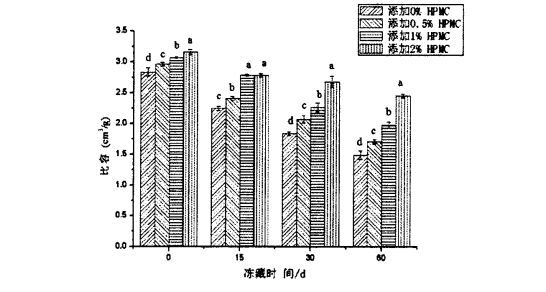

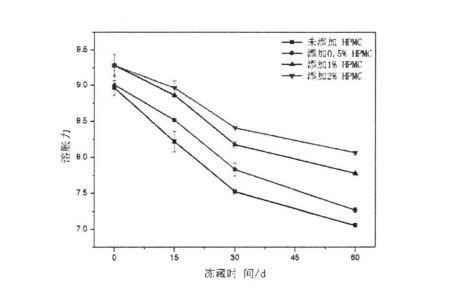

그림 2.2 찐 빵의 특정 양에 대한 HPMC 첨가 및 동결 시간의 영향 ………………………………………………………………………………………………………………………………………………………………………………………………………………

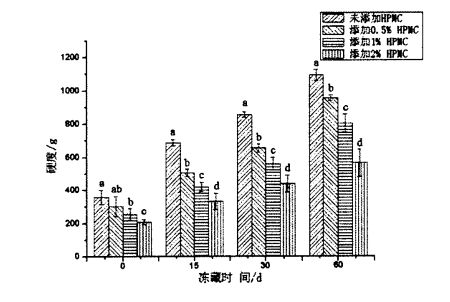

그림 2.3 찐 빵의 경도에 대한 HPMC 첨가 및 동결 시간의 효과 ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………

그림 2.4 찐 빵의 탄력성에 대한 HPMC 첨가 및 동결 시간의 효과 ………………………………………………………………………………………………………………………………… . 20

그림 3.1 습식 글루텐의 유변학 적 특성에 대한 HPMC 첨가 및 동결 시간의 영향 ……………………………………………………………………………………………………………………………… 30

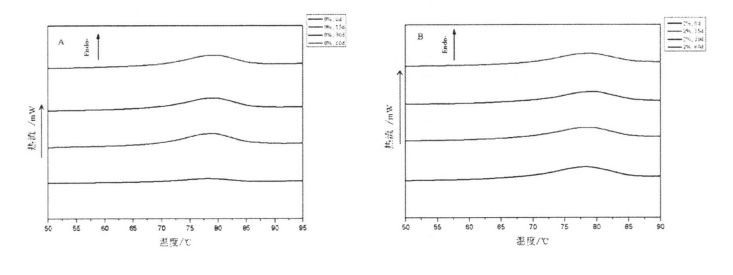

그림 3.2 밀 글루텐의 열역학적 특성에 대한 HPMC 첨가 및 동결 시간의 영향 ………………………………………………………………………………………………………… . 34

그림 3.3 밀 글루텐의 자유 설페이드릴 함량에 대한 HPMC 첨가 및 동결 시간의 영향 ………………………………………………………………………………………………………………………………………………… 35

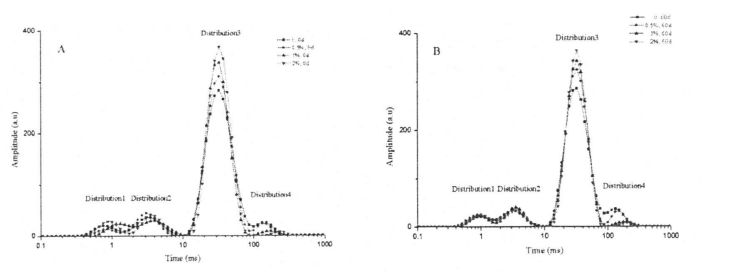

그림 3.4 습식 글루텐의 가로 이완 시간 분포에 대한 HPMC 첨가 금액 및 동결 저장 시간의 영향 ………………………………………………………………………

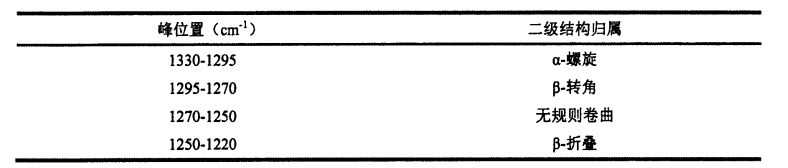

그림 3.5 디콘 혁명 및 2 차 파생물 피팅 후 아미드 III 밴드의 밀 글루텐 단백질 적외선 스펙트럼 ……………………………………………………………

그림 3.6 그림 ....................................................................................................................................................................39

그림 3.7 미세 글루텐 네트워크 구조에 대한 HPMC 첨가 및 동결 시간의 영향 ………………………………………………………………………………………………………… 43

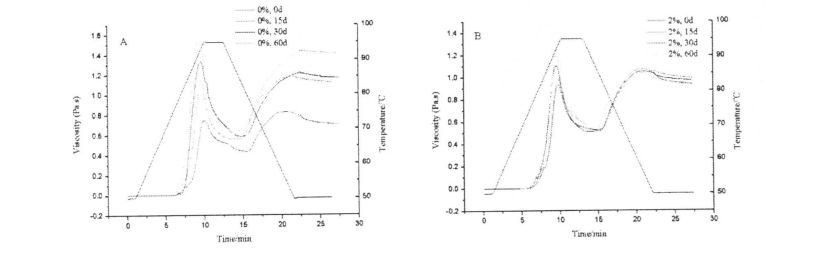

그림 4.1 전분 젤라틴 화 특성 곡선 .............................................................. 51

그림 4.2 전분 페이스트의 유체 세트 로피 ................................................................................................ 52

그림 4.3 전분 페이스트의 점탄성에 MC 및 동결 시간을 추가하는 효과 ……………………………………………………………………………………………………………………………………………… 57

그림 4.4 전분 붓기 능력에 대한 HPMC 첨가 및 동결 저장 시간의 영향 …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

그림 4.5 전분의 열역학적 특성에 대한 HPMC 첨가 및 동결 저장 시간의 영향 …………………………………………………………………………………………… . 59

그림 4.6 전분의 XRD 특성에 대한 HPMC 추가 및 동결 저장 시간의 영향 ……………………………………………………………………………………………………………………………

그림 5.1 반죽의 교정 높이에 대한 HPMC 추가 및 동결 시간의 영향 …………………………………………………………………………………………………………………………………………………………………………………………………………………………

그림 5.2 효모 생존율에 대한 HPMC 첨가 및 동결 시간의 영향 …………………………………………………………………………………………………………………………………………………………… 67

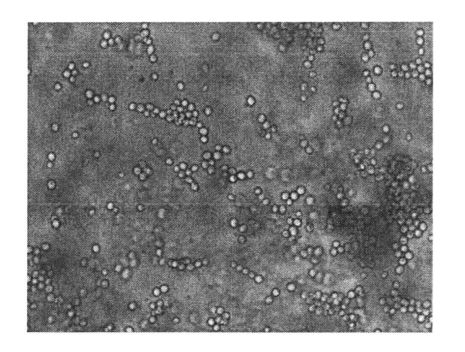

그림 5.3 효모의 현미경 관찰 (현미경 검사) ………………………………………………………………………………………………………………… 68

그림 5.4 글루타티온 (GSH) 내용에 대한 HPMC 추가 및 동결 시간의 영향 ……………………………………………………………………………………………………………………………………………………………………………………………………………………

양식 목록

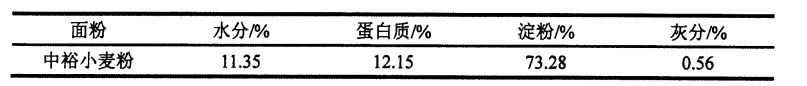

표 2.1 밀 가루의 기본 성분 함량 ……………………………………………. 11

표 2.2 반죽의 파린 성 특성에 대한 I-IPMC 첨가 효과 …………… 11

표 2.3 반죽 인장 특성에 대한 I-IPMC 첨가 효과 ……………………………… .14

표 2.4 얼어 붙은 반죽의 동결 가능한 수분 함량 (CF 작업)에 대한 I-IPMC 첨가 양과 동결 시간의 영향 ………………………………………………………………………………………………………………………

표 2.5 찐 빵의 질감 특성에 대한 I-IPMC 첨가 금액 및 동결 저장 시간의 영향 ……………………………………………………………………………………………

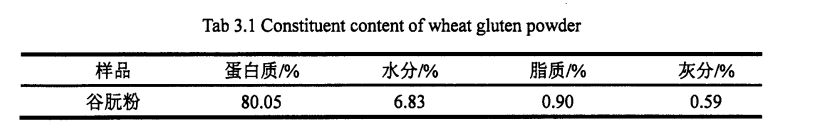

표 3.1 글루텐의 기본 성분의 함량 ………………………………………………………… .25

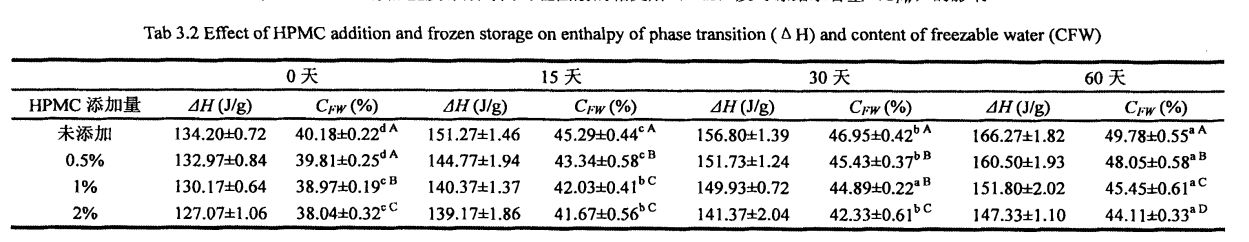

표 3.2 습식 글루텐의 위상 전이 엔탈피 (YI IV) 및 냉동고 수분 함량 (e 채팅)에 대한 I-IPMC 첨가 금액 및 동결 저장 시간의 영향 ………………………. 31

표 3.3 밀 글루텐의 열 변성의 피크 온도 (제품)에 대한 HPMC 첨가 양 및 동결 저장 시간의 영향 ……………………………………. 33

표 3.4 단백질 2 차 구조 및 할당의 피크 위치 ………… .37

표 3.5 밀 글루텐의 2 차 구조에 대한 HPMC 첨가 및 동결 시간의 영향 ………………………………………………………………………………………………………………………………………

표 3.6 밀 글루텐의 표면 소수성에 대한 I-IPMC 첨가 및 동결 보관 시간의 영향 ……………………………………………………………………………………… 41

표 4.1 밀 전분의 기본 구성 요소의 함량 ……………………………………………… 49

표 4.2 밀 전분의 젤라틴 화 특성에 대한 HPMC 첨가량 및 냉동 저장 시간의 영향 ……………………………………………………………………………………………………………………………………………

표 4.3 밀 전분 페이스트의 전단 점성에 대한 I-IPMC 첨가 및 동결 시간의 영향 …………………………………………………………………………………………………………………… 55

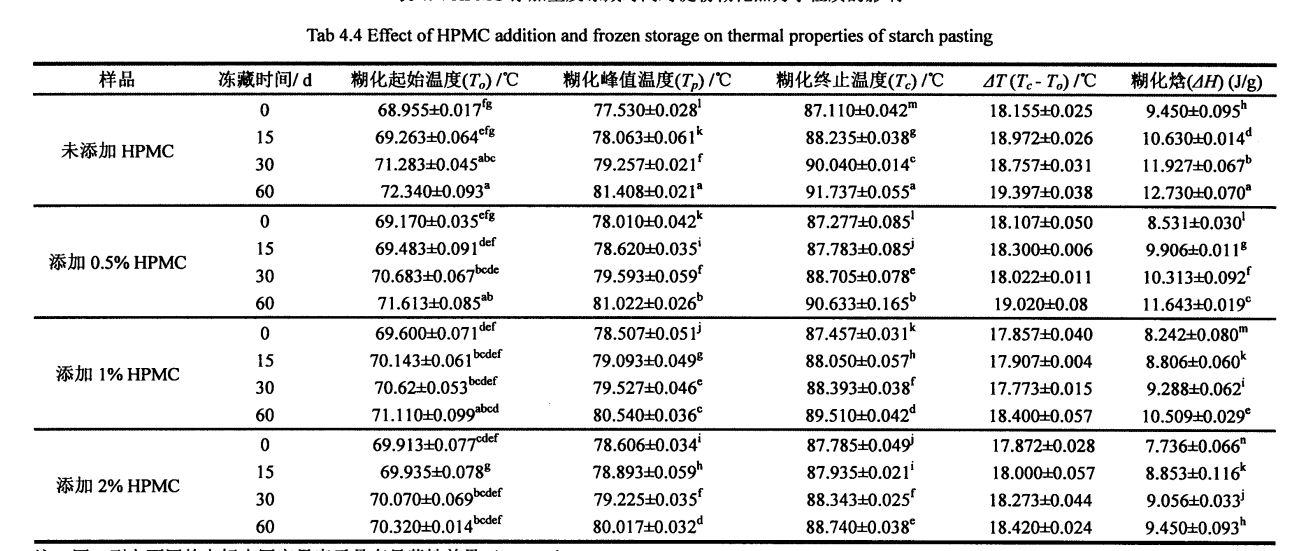

표 4.4 전분 젤라틴 화의 열역학적 특성에 대한 I-IPMC 첨가량 및 냉동 저장 시간의 영향 ………………………………………………………… .60.

1 장 서문

1.1 집 및 해외에서의 연구 상태

1.1.1 찐 빵 소개

찐 빵은 교정 및 증기 후 반죽으로 만든 음식을 나타냅니다. 전통적인 중국 파스타 음식으로 찐 빵은 오랜 역사를 가지고 있으며 "동양 빵"으로 알려져 있습니다. 완제품은 반구형이거나 모양이 길고, 맛이 부드럽고 맛이 맛있고 영양소가 풍부하기 때문에 오랫동안 대중들 사이에서 널리 인기가 있습니다. 그것은 우리나라, 특히 북부 주민들의 필수품입니다. 소비는 북쪽에있는 제품의식이 구조의 약 2/3,이 나라의 밀가루 제품의식이 구조의 약 46%를 차지합니다 [21].

1.1.2 찐 빵의 연구 상태

현재 찐 빵에 대한 연구는 주로 다음 측면에 중점을 둡니다.

1) 새로운 특징 찐 빵의 개발. 찐 빵 원료의 혁신과 기능적 활성 물질의 추가를 통해 영양과 기능이 모두있는 새로운 종류의 찐 빵이 개발되었습니다. 주요 구성 요소 분석에 의해 기타 곡물 증기 빵의 품질에 대한 평가 표준을 확립했습니다. 푸 et a1. (2015)는 증식 빵에식이 섬유와 폴리 페놀을 함유 한 레몬 포메이즈를 추가하고 찐 빵의 항산화 활성을 평가했습니다. Hao & Beta (2012)는 보리 밀기울과 아마씨 (생물 활성 물질이 풍부)를 연구했다. Shiau et a1. (2015)는 반죽 유생물 특성과 찐 빵 품질에 파인애플 펄프 섬유를 첨가하는 효과를 평가했습니다 [6].

2) 찐 빵을위한 특수 밀가루의 가공 및 복합에 관한 연구. 밀가루 특성이 반죽 및 찐 빵의 품질에 미치는 영향과 찐 빵에 대한 새로운 특수 밀가루에 대한 연구와이를 바탕으로 밀가루 가공 적합성의 평가 모델이 확립되었다 [7]; 예를 들어, 밀가루 및 찐 빵의 품질에 대한 상이한 밀가루 밀링 방법의 효과 [7] 81; 찐 빵의 품질에 대한 몇몇 밀가루의 복합 효과 [9j et al.; Zhu, Huang, & Khan (2001)은 밀 단백질이 반죽과 북부 찐 빵의 품질에 미치는 영향을 평가했으며, Gliadin/ Glutenin은 반죽 특성 및 증기 빵 품질과 상당히 부정적인 상관 관계가 있다고 생각했다. Zhang, et a1. (2007)은 글루텐 단백질 함량, 단백질 유형, 반죽 특성 및 증기 빵 품질 사이의 상관 관계를 분석하고, 고 분자량 글루텐 서브 유닛 (1Ligh.molecular-Weight, HMW) 및 총 단백질 함량의 함량은 모두 북부 증기 빵의 품질과 관련이 있다고 결론 지었다. 중대한 영향을 미칩니다 [11].

3) 반죽 준비 및 찐 빵 제작 기술에 대한 연구. 찐 빵 생산 공정 조건이 품질 및 공정 최적화에 미치는 영향에 대한 연구; Liu Changhong et al. (2009)는 반죽 컨디셔닝 과정에서 물 첨가, 반죽 혼합 시간 및 반죽 pH 값과 같은 공정 파라미터가 찐 빵의 백색 값에 영향을 미친다는 것을 보여 주었다. 감각 평가에 큰 영향을 미칩니다. 공정 조건이 적합하지 않으면 제품이 파란색, 어두운 또는 노란색으로 변합니다. 연구 결과에 따르면 반죽 제조 과정에서 첨가 된 물의 양은 45%에 도달하고 반죽 혼합 시간은 5 분, 반죽의 pH 값이 10 분 동안 6.5 일 때, 백색도 측정기에 의해 측정 된 증기 빵의 백색 값 및 감각 평가가 최고였습니다. 반죽을 동시에 15-20 번 굴릴 때 반죽은 벗겨지고 매끄럽고 탄력적이며 반짝이는 표면입니다. 롤링 비율이 3 : 1 인 경우, 반죽 시트는 반짝이고 찐 빵의 백색도가 증가합니다 [L에서; Li, et a1. (2015)는 화합물 발효 반죽의 생산 공정과 찐 빵 가공에서의 적용을 탐구했다 [13].

4) 찐 빵의 품질 개선에 관한 연구. 찐 빵 품질 개량제의 추가 및 적용에 대한 연구; 주로 첨가제 (예 : 효소, 유화제, 산화 방지제 등) 및 기타 외인성 단백질 [14], 전분 및 변형 된 전분 [15] 등을 포함합니다. 상응하는 과정의 추가 및 최적화는 최근 몇 년 동안 외인성 단백질과 다른 첨가물의 사용을 통해 (유리성, 글루텐)의 사용을 통해 특히 주목할 만하다. 체강 질병 환자 [16.1 CIT.

5) 찐 빵 및 관련 메커니즘의 보존 및 노화 방지. Pan Lijun et al. (2010)은 실험 설계를 통해 우수한 노화 방지 효과로 복합 수정자를 최적화했다. 왕, et a1. (2015)는 찐 빵의 물리적 및 화학적 특성을 분석하여 찐 빵 경도의 증가에 대한 글루텐 단백질 중합 정도, 수분 및 전분 재결정 화의 효과를 연구했습니다. 결과는 물 손실 및 전분 재결정 화가 찐 빵의 노화에 대한 주된 이유라는 것을 보여 주었다 [20].

6) 새로운 발효 박테리아 및 효모의 적용에 관한 연구. Jiang, et a1. (2010) Chaetomium sp. 증기 빵에서 자일라나 제 (온도 조절 가능)를 생산하기 위해 발효된다 [2L '; Gerez, et a1. (2012)는 발효 밀가루 제품에 두 종류의 젖산 박테리아를 사용하고 품질을 평가했습니다 [221; Wu, et al. (2012)는 4 가지 종류의 젖산 박테리아 (Lactobacillus Plantarum, Lactobacillus, Sanfranciscemis, Lactobacillus brevis 및 Lactobacillus delbrueckii subsp bulgaricus)에 의해 발효 된 효모의 영향을 연구했다. 및 Gerez, et a1. (2012)는 두 종류의 젖산 박테리아의 발효 특성을 사용하여 글 리아 딘의 가수 분해를 가속화하여 밀가루 제품의 알레르기 성을 줄이고 다른 측면을 감소시켰다 [24].

7) 찐 빵에 얼어 붙은 반죽의 적용에 관한 연구.

그 중에서도 찐 빵은 기존의 저장 조건에서 노화되기 쉽다. 이는 찐 빵 생산 및 가공 산업화의 개발을 제한하는 중요한 요소이다. 노화 후, 찐 빵의 품질이 줄어 듭니다. 질감이 건조하고 단단 해지고, 드레그, 수축 및 균열, 감각 품질 및 향이 악화되며, 소화 및 흡수율이 감소하고 영양가가 감소합니다. 이것은 저장 수명에 영향을 줄뿐만 아니라 많은 폐기물을 만듭니다. 통계에 따르면, 노화로 인한 연간 손실은 밀가루 제품 생산량의 3%입니다. 7%. 식품 산업의 빠른 발전뿐만 아니라 사람들의 생활 수준과 건강 인식의 개선으로, 찐 빵을 포함한 전통적인 인기있는 스테이플 국수 제품을 산업화하고 고품질의 긴 유적 수명 및 쉬운 보존 제품을 구입하는 방법은 신선하고 안전하며 고품질 및 편리한 식품에 대한 증가하는 수요의 요구를 충족시키기 위해 장기적인 기술적 문제입니다. 이 배경을 바탕으로 얼어 붙은 반죽이 생겨 났으며 그 발달은 여전히 승천에 속합니다.

1.1.3 냉동 반죽으로의 소개

냉동 반죽은 1950 년대에 개발 된 밀가루 제품의 가공 및 생산을위한 새로운 기술입니다. 주로 밀가루를 주요 원료로, 물 또는 설탕을 주요 보조 재료로 사용하는 것을 말합니다. 구운, 포장 또는 포장, 빠른 냉동 및 기타 프로세스는 제품이 얼어 붙은 상태에 도달하게하며, 18 "C에 냉동 된 제품의 경우 최종 제품을 해동, 교정, 요리 등을 필요로합니다 [251].

생산 공정에 따르면, 냉동 반죽은 대략 네 가지 유형으로 나눌 수 있습니다.

a) 냉동 반죽 방법 : 반죽은 한 조각, 빠른 냉동, 냉동, 해동, 교정 및 요리 (베이킹, 스팀 등)로 나뉩니다.

B) 사전 방지 및 동결 반죽 방법 : 반죽은 한 부분으로 나뉘어지고, 한 부분은 증명되며, 하나는 빠른 냉동고, 하나는 냉동, 하나는 해동되고, 하나는 증명되며 (베이킹, 증기 등) 요리됩니다.

c) 사전 처리 된 냉동 반죽 : 반죽은 한 조각으로 나뉘어 형성되고, 완전히 교정 된 다음, 어느 정도 조리하고, 냉각, 냉동, 냉동, 저장, 해동 및 요리 (베이킹, 증기 등).

d) 완전히 가공 된 냉동 반죽 : 반죽은 한 조각으로 만들어져서 완전히 교정 된 다음 완전히 요리 된 다음 완전히 조리되었지만 냉동, 냉동 및 보관 및 가열.

냉동 반죽의 출현은 발효 파스타 제품의 산업화, 표준화 및 체인 생산 조건을 생성 할뿐만 아니라 처리 시간을 효과적으로 단축하고 생산 효율성을 향상 시키며 생산 시간과 인건비를 줄일 수 있습니다. 따라서, 파스타 식품의 노화 현상은 효과적으로 억제되며, 제품의 저장 수명을 연장하는 효과가 달성된다. 따라서 특히 유럽, 미국, 일본 및 기타 국가에서 냉동 반죽은 흰 빵 (빵), 프랑스 달콤한 빵 (프랑스 달콤한 빵), 작은 머핀 (머핀), 빵 롤 (롤), 프랑스 바게트 (- 스틱), 쿠키 및 냉동에 널리 사용됩니다.

케이크 및 기타 파스타 제품은 적용 정도가 다릅니다 [26-27]. 불완전한 통계에 따르면 1990 년까지 미국의 빵집의 80%가 얼어 붙은 반죽을 사용했습니다. 일본의 빵집의 50%도 얼어 붙은 반죽을 사용했습니다. 20 세기

1990 년대에 얼어 붙은 반죽 가공 기술이 중국에 도입되었습니다. 과학 기술의 지속적인 개발과 사람들의 생활 수준의 지속적인 개선으로 냉동 반죽 기술은 광범위한 개발 전망과 거대한 개발 공간을 가지고 있습니다.

1.1.4 냉동 반죽의 문제와 도전

얼어 붙은 반죽 기술은 의심 할 여지없이 찐 빵과 같은 전통적인 중국 음식의 산업화 된 생산에 대한 실현 가능한 아이디어를 제공합니다. 그러나이 가공 기술은 여전히 약간의 단점이 있습니다. 특히 동결 시간이 길어지면 최종 제품은 더 긴 교정 시간, 특정 볼륨, 경도 손실, 맛이 좋지 않음, 향이 감소 및 품질 악화가 있습니다. 또한 동결로 인해

반죽은 다중 성분 (수분, 단백질, 전분, 미생물 등), 다중 상 (고체, 액체, 가스), 다중 스케일 (거대 분자, 소분자), 다중 인터페이스 (고형 가스 인터페이스, 액체-가스 인터페이스), 액체-가스 인터페이스) 소프트웨어 시스템이므로, 고품질의 품질은 매우 품질이 높습니다.

대부분의 연구에 따르면 냉동 식품에서 얼음 결정의 형성 및 성장은 제품 품질의 악화로 이어지는 중요한 요소라는 것을 발견했습니다 [291]. 얼음 결정은 효모의 생존율을 감소시킬뿐만 아니라 글루텐 강도를 약화시키고, 전분 결정도 및 겔 구조에 영향을 미치며, 효모 세포를 손상시키고 환원 글루타티온을 방출하여 글루텐의 가스 유지 능력을 더욱 감소시킵니다. 또한, 냉동 저장의 경우, 온도 변동은 재결정 화으로 인해 얼음 결정을 유발할 수있다 [30]. 따라서, 전분, 글루텐 및 효모에 대한 얼음 결정 형성 및 성장의 부작용을 제어하는 것이 위의 문제를 해결하는 데 열쇠이며, 또한 인기있는 연구 분야와 방향이기도합니다. 지난 10 년 동안 많은 연구자 들이이 작업에 참여해 왔으며 유익한 연구 결과를 얻었습니다. 그러나이 분야에는 여전히 약간의 격차와 해결되지 않은 논란의 여지가있는 문제가 있으며, 다음과 같이 추가로 탐색해야합니다.

a) 냉동 저장 시간의 연장으로 얼어 붙은 반죽의 품질 악화를 제한하는 방법, 특히 반죽의 세 가지 주요 성분 (전분, 글루텐 및 효모)의 구조 및 특성에 대한 얼음 결정의 형성 및 성장의 영향을 제어하는 방법은 여전히 문제입니다. 이 연구 분야의 핫스팟 및 기본 문제;

b) 가공 및 생산 기술과 다른 밀가루 제품의 공식에 특정 차이가 있기 때문에 다른 제품 유형과 함께 해당 특수 냉동 반죽의 개발에 대한 연구가 여전히 부족합니다.

c) 생산 기업의 최적화와 제품 유형의 혁신 및 비용 관리에 도움이되는 새로운 냉동 반죽 품질 개량제를 확장, 최적화 및 사용합니다. 현재, 그것은 여전히 더 강화되고 확장되어야한다.

d) 냉동 반죽 제품의 품질 개선에 대한 하이드로 콜로이드의 효과 및 관련 메커니즘은 여전히 추가로 연구되고 체계적으로 설명되어야한다.

1.1.5 냉동 반죽의 연구 상태

얼어 붙은 반죽의 위의 문제와 과제를 고려하여, 냉동 반죽 기술의 적용, 냉동 반죽 제품의 품질 관리 및 개선에 대한 장기 혁신적인 연구, 냉동 반죽 시스템 및 품질 악화에서 재료 부품의 구조 및 특성 변화의 관련 메커니즘은 최근 몇 년 동안 Frozen Dough Research의 더운 문제입니다. 구체적으로, 최근 몇 년간 주요 국내 및 외국 연구는 주로 다음에 중점을 둡니다.

I. 냉동 저장 시간의 연장선, 특히 생물학적 거대 분자 (단백질, 전분 등)에 대한 얼음 결정화의 영향을 탐색하기 위해 동결 된 반죽의 구조 및 특성의 변화. 형성 및 성장 및 수질 및 분포와의 관계; 밀 글루텐 단백질 구조, 형태 및 특성의 변화 [31]; 전분 구조 및 특성의 변화; 반죽 미세 구조 및 관련 특성 등의 변화 361.

연구 연구는 냉동 반죽의 가공 특성이 악화되는 주된 이유는 다음을 포함한다는 것이 밝혀졌다. 2) 반죽의 연속적이고 완전한 네트워크 구조가 파괴되어 반죽의 공기 유지 용량이 발생합니다. 그리고 구조적 강도는 크게 줄어 듭니다.

II. 냉동 반죽 생산 공정, 냉동 저장 조건 및 공식의 최적화. 얼어 붙은 반죽, 온도 제어, 교정 조건, 사전 냉동 처리, 동결 속도, 동결 조건, 수분 함량, 글루텐 단백질 함량 및 해동 방법이 모두 냉동 반죽의 처리 특성에 영향을 미칩니다 [37]. 일반적으로, 더 높은 동결 속도는 크기가 작고 균일하게 분포 된 얼음 결정을 생성하는 반면, 더 낮은 동결 속도는 균일하게 분포되지 않은 더 큰 얼음 결정을 생성합니다. 또한 유리 전이 온도 (CTA) 미만의 동결 온도가 낮을수록 품질을 효과적으로 유지할 수 있지만 비용은 높고 실제 생산 및 냉간 체인 운송 온도는 일반적으로 적습니다. 또한, 동결 온도의 변동은 재결정 화를 유발하여 반죽의 품질에 영향을 미칩니다.

III. 첨가제를 사용하여 냉동 반죽의 제품 품질을 향상시킵니다. 냉동 반죽의 제품 품질을 향상시키기 위해 많은 연구자들은 다른 관점에서 탐색했습니다. 예를 들어, 반죽 네트워크 구조의 안정성을 유지하기 위해 첨가제를 사용하여 냉동 반죽에서 재료 구성 요소의 저온 내성을 향상시키는 것과 같이, 이들 중에서도 첨가제의 사용은 효과적이고 널리 사용되는 방법입니다. 주로, i) 효소 제제, 예컨대 트랜스 글 루타 미나 제, o [. 아밀라제; ii) 모노 글리세리드 스테 아 레이트, Datem, SSL, CSL, Datem 등과 같은 유화제; iii) 산화 방지제, 아스코르브 산 등; iv) 구아 검, 노란색 오리지널 껌, 껌 아랍어, 코 자크 검, 나트륨 알기 네이트 등과 같은 다당류 탄화수소; v) Xu, et a1과 같은 다른 기능성 물질. (2009)는 동결 조건 하에서 습식 글루텐 질량에 빙산 단백질을 첨가하고, 글루텐 단백질의 구조 및 기능에 대한 보호 효과 및 메커니즘을 연구 하였다 [Y71.

ⅳ. 부동액 효모의 번식 및 새로운 효모 부동액의 적용 [58-59]. Sasano, et a1. (2013)은 상이한 균주 사이의 혼성화 및 재조합을 통해 동결 내성 효모 균주를 얻었고 [60-61], S11I, Yu, & Lee (2013)는 동결 조건 하에서 효모의 발효 생존력을 보호하기 위해 사용 된 Erwinia 제초제로부터 유래 된 생체 얼음 핵체 제제를 연구했다 [62J.

1.1.6 냉동 반죽 품질 개선에서 하이드로 콜로이드의 적용

하이드로 콜로이드의 화학적 특성은 다당류로, 단당류 (포도당, 람 노스, 아라비 노스, 만노 노스 등)로 구성된 다당류이다. 1-4. 글리코 시드 결합 또는/및 a. 1- "6. 글리코 시드 결합 또는 B. 1-4. 글리코 시드 결합 및 0 [.1-3. glycosidic 결합의 응축에 의해 형성된 고 분자 유기 화합물은 풍부한 다양성을 가지며 대략적으로 분할 될 수있다 : ① 셀룰로스 유도체 (MC), CMCHCHCHARIDES, CMC); Konjac Gum, gug gum, 껌 아랍어; xangan gum과 같은 해초 다당류; 폴리 사카 라이드는 물과의 수소를 형성하기 쉬운 많은 수소를 함유하고 있으며, 생물을 제어하고, 주정부와의 주정부를 제어한다. 따라서, 친수성 콜로이드의 첨가는 식품의 많은 기능, 특성 및 하이드로 콜로이드의 특성이 다당류와 물과 다른 거대 분자 물질 사이의 상호 작용과 밀접한 관련이있다. Wang Xin et al. (2007)은 반죽의 유리 전이 온도에 해초 다당류와 젤라틴을 첨가하는 효과를 연구했다 [631. Wang Yusheng et al. (2013)은 다양한 친수성 콜로이드의 복합 첨가가 반죽의 흐름을 크게 변화시킬 수 있다고 믿었다. 특성을 바꾸고, 반죽의 인장 강도를 향상시키고, 반죽의 탄력성을 향상 시키지만 반죽의 확장 성을 줄입니다 [삭제.

1.1.7hydroxypropyl 메틸 셀룰로오스 (하이드 록시 프로필 메틸 셀룰로오스, I-IPMC).

하이드 록시 프로필 메틸 셀룰로오스 (하이드 록시 프로필 메틸 셀룰로스, HPMC)는 셀룰로스 측 사슬에서 하이드 록실을 부분적으로 대체하는 하이드 록시 프로필 및 메틸에 의해 형성된 자연 발생 셀룰로오스 유도체이다 [65] (도 1. 1). 미국 Pharmacopeia (미국 Pharmacopeia)는 HPMC의 측쇄의 화학적 치환 정도의 차이와 분자 중합 정도의 차이에 따라 HPMC를 세 가지 범주로 나눕니다 : E (Hypromellose 2910), F (Hypromellose 2906) 및 K (Hypromellose 2208).

선형 분자 사슬 및 결정질 구조에 수소 결합이 존재하기 때문에 셀룰로오스는 물 용해도가 좋지 않으며, 이는 또한 적용 범위를 제한합니다. 그러나, HPMC의 측쇄에 치환기의 존재는 분자 내 수소 결합을 파괴하여 더 친수성으로 만들어서 물에 빠르게 부풀어 오르고 저온 넥타이에서 안정적인 두꺼운 콜로이드 분산을 형성 할 수있다. 셀룰로오스 유도체 기반 친수성 콜로이드로서, HPMC는 재료, 제지, 섬유, 화장품, 제약 및 음식의 분야에서 널리 사용되어왔다 [6 71]. 특히, 고유 한 가역적 인 열-겔링 특성으로 인해 HPMC는 종종 제어 된 방출 약물의 캡슐 성분으로 사용됩니다. 식품에서 HPMC는 계면 활성제, 두껍게, 유화제, 안정제 등으로 사용되며 관련 제품의 품질을 향상시키고 특정 기능을 실현하는 데 역할을합니다. 예를 들어, HPMC의 첨가는 전분의 젤라틴 화 특성을 변화시키고 전분 페이스트의 겔 강도를 감소시킬 수있다. , HPMC는 음식의 수분 손실을 줄이고 빵 코어의 경도를 줄이며 빵의 노화를 효과적으로 억제 할 수 있습니다.

HPMC는 파스타에서 어느 정도 사용되어 왔지만, 주로 빵에 대한 노화 방지제 및 빵 등의 수위제로 사용되며, 이는 제품 별 부피, 텍스처 특성 및 유적 수명을 연장 할 수 있습니다 [71.74]. 그러나 구아 검, 크 산탄 검 및 알긴산 나트륨과 같은 친수성 콜로이드와 비교하여 [75-771] 냉동 반죽에서 냉동 된 반죽에서 HPMC의 적용에 대한 연구는 많지 않습니다. 그 효과에 대한 관련 보고서가 여전히 부족합니다.

1.2 연구 목적과 중요성

현재, 우리 나라 전체의 냉동 반죽 처리 기술의 응용 및 대규모 생산은 여전히 개발 단계에 있습니다. 동시에 얼어 붙은 반죽 자체에는 특정 함정과 결함이 있습니다. 이러한 포괄적 인 요소는 의심 할 여지없이 얼어 붙은 반죽의 추가 적용 및 홍보를 제한합니다. 반면에, 이것은 냉동 반죽의 적용이 특히 냉동 반죽 기술을 전통적인 중국 국수 (비) 발효 스테이플 식품의 산업화 된 생산과 결합하여 중국 거주자의 요구를 충족시키는 더 많은 제품을 결합하는 관점에서 큰 잠재력과 광범위한 전망을 가지고 있음을 의미합니다. 중국 생과자의 특성과식이 습관에 기초하여 냉동 반죽의 품질을 향상시키는 것은 실질적인 의미이며 중국 생과자의 가공 특성에 적합합니다.

중국 국수에서 HPMC의 관련 적용 연구는 여전히 상대적으로 부족하기 때문입니다. 따라서,이 실험의 목적은 HPMC의 적용을 냉동 반죽으로 확장하고 찐 빵 품질의 평가를 통해 HPMC에 의한 동결 된 반죽 처리의 개선을 결정하는 것이다. 또한, HPMC를 반죽의 3 가지 주요 성분 (밀 단백질, 전분 및 효모 액체)에 첨가하고 밀 단백질, 전분 및 효모의 구조 및 특성에 대한 HPMC의 효과를 체계적으로 연구 하였다. 냉동 반죽의 품질 개선을위한 새로운 실현 가능한 경로를 제공하기 위해 관련 메커니즘 문제를 설명하여 식품 분야에서 HPMC의 적용 범위를 확장하고 찐 빵을 만드는 데 적합한 냉동 반죽의 실제 생산에 대한 이론적 지원을 제공합니다.

1.3 연구의 주요 내용

반죽은 다중 성분, 다중 인터페이스, 다중 상 및 멀티 스케일의 특성을 갖는 전형적인 복잡한 소프트 물질 시스템이라고 생각됩니다.

냉동 반죽의 구조 및 특성, 냉동 반죽 제품 (찐 빵)의 품질, 밀 글루텐의 구조 및 특성, 밀 전분의 구조 및 특성 및 효모의 발효 활성에 대한 첨가물 및 냉동 저장 시간의 영향. 위의 고려 사항에 따라이 연구 주제에서 다음 실험 설계가 이루어졌습니다.

1) 첨가제로서 새로운 유형의 친수성 콜로이드, 하이드 록시 프로필 메틸 셀룰로스 (HPMC)를 선택하고, 다른 동결 시간 (0, 15, 30, 60 일; 아래에서 동일) 조건에서 HPMC의 추가 양을 연구하십시오. (0%, 0.5%, 1%, 2%; 아래에서 동일) 냉동 반죽의 유변학 적 특성 및 미세 구조, 반죽 제품의 품질 - 찐 빵 (찐 빵의 특정 부피 포함), 질감을 포함), 냉동 된 반죽을 추가하는 효과를 조사하고, 냉동 된 빵의 품질에 냉동 특성에 HPMC를 첨가하는 효과를 조사하고, 재조정 된 빵을 평가하고, 평가 된 빵, 그리고 평가 된 빵을 평가하고, 평가하고, 평가하고 평가합니다. 냉동 반죽의 가공 특성에;

2) 개선 메커니즘의 관점에서, 습식 글루텐 질량의 유변학 적 특성에 대한 상이한 HPMC 첨가의 효과, 수로의 전이 및 밀 글루텐의 구조 및 특성은 상이한 동결 보관 시간 조건 하에서 연구되었다.

3) 개선 메커니즘의 관점에서, 상이한 동결 저장 시간 조건 하에서 전분의 젤라틴 화 특성, 겔 특성, 결정화 특성 및 열역학적 특성에 대한 상이한 HPMC 첨가의 효과를 연구 하였다.

4) 개선 메커니즘의 관점에서, 상이한 동결 저장 시간 조건 하에서 효모의 발효 활성, 생존율 및 세포 외 글루타티온 함량에 대한 상이한 HPMC 첨가의 효과를 연구 하였다.

냉동 반죽 가공 특성 및 증기 빵 품질에 대한 I-IPMC 첨가의 영향 2 장

2.1 소개

일반적으로, 발효 가루 생성물을 만드는 데 사용되는 반죽의 재료 조성은 주로 생물학적 거대 분자 물질 (전분, 단백질), 무기수 및 유기체 효모를 포함하며 수화, 가교 및 상호 작용 후에 형성된다. 특수 구조를 가진 안정적이고 복잡한 재료 시스템이 개발되었습니다. 수많은 연구에 따르면 반죽의 특성은 최종 제품의 품질에 큰 영향을 미칩니다. 따라서, 특정 제품을 충족시키기 위해 복합체를 최적화함으로써, 사용용 제품 또는 식품의 품질의 반죽 제형 및 기술을 향상시키는 연구 방향이다. 반면, 제품의 품질을 보장하거나 개선하기 위해 반죽 처리 및 보존의 특성을 개선하거나 개선하는 것도 중요한 연구 문제입니다.

소개에서 언급했듯이 반죽 시스템에 HPMC를 추가하고 반죽 특성 (파린, 신장, 유변학 등)에 미치는 영향과 최종 제품 품질은 두 가지 밀접하게 관련된 연구입니다.

따라서,이 실험 설계는 주로 두 가지 측면에서 수행됩니다. 냉동 반죽 시스템의 특성에 대한 HPMC 첨가 효과와 찐 빵 제품의 품질에 미치는 영향.

2.2 실험 재료 및 방법

2.2.1 실험 재료

Zhongyu 밀가루 Binzhou Zhongyu Food Co., Ltd.; Angel Active Dry Yeast Angel Yeast Co., Ltd.; HPMC (28%.30%, 하이드 록시 프로필 치환도 7%.12%) 알라딘 (상하이) 화학 시약 회사; 이 실험에 사용 된 모든 화학적 시약은 분석 등급입니다.

2.2.2 실험 기기 및 장비

기기 및 장비 이름

BPS. 500CL 상수 온도 및 습도 상자

TA-XT PLUS 물리적 자산 테스터

BSAL24S 전자 분석 균형

DHG. 9070A 블라스트 건조 오븐

SM. 986S 반죽 믹서

C21. KT2134 유도 쿠커

분말 미터. 이자형

확장기. 이자형

Discovery R3 회전 레오 미터

Q200 차동 스캐닝 열량계

FD. 1B. 50 진공 동결 건조기

SX2.4.10 머플 퍼니스

Kjeltee TM 8400 자동 Kjeldahl 질소 분석기

제조업체

상하이 Yiheng Scientific Instrument Co., Ltd.

영국 스테이프 마이크로 시스템

Sartorius, 독일

상하이 Yiheng Scientific Instrument Co., Ltd.

Top Kitchen Appliance Technology Co., Ltd.

Guangdong Midea Life Appliance Manufacturing Co., Ltd.

Brabender, 독일

Brabender, 독일

미국 TA 회사

미국 TA 회사

Beijing Bo Yi Kang Experimental Instrument Co., Ltd.

Huang Shi Heng Feng Medical Equipment Co., Ltd.

덴마크 포스 회사

2.2.3 실험 방법

2.2.3.1 밀가루의 기본 성분 결정

GB 50093.2010, GB 5009.5--2010, GB/T 5009.9.2008, GB50094.2010T78-81]에 따르면 밀가루, 수분, 단백질, 전분 및 재 함량의 기본 구성 요소를 결정하십시오.

2.2.3.2 반죽의 밀가질 특성 결정

참조 방법에 따르면 GB/T 14614.2006 반죽의 파린 질 특성 결정 [821.

2.2.3.3 반죽의 인장 특성 결정

GB/T 14615.2006에 따른 반죽의 인장 특성 결정 [831.

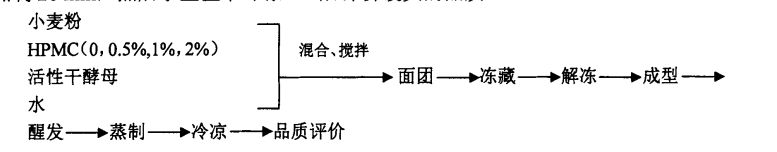

2.2.3.4 냉동 반죽 생산

GB/T 17320.1998 [84]의 반죽 만들기 과정을 참조하십시오. 반죽 믹서의 그릇에 450 g의 밀가루와 5g의 활성 건조 효모의 무게를 측정하고 저속으로 저어 2 개를 완전히 혼합 한 다음 245 ml의 저온 물 (4 ° C에서 냉장고에 24 시간 동안 예비 저장되어 1 분 동안 저속으로 저속을 저어주고 4 분 동안 중간 속도로 저속을 저어줍니다. 부분적으로 원통형 모양으로 반죽 한 다음 Ziplock 백으로 밀봉 한 다음 15, 30 및 60 일 동안 동결을 늘리십시오. 그룹.

2.2.3.5 반죽의 유변학 적 특성 결정

해당 동결 시간 후 반죽 샘플을 꺼내고 4 ° C에서 4 시간 동안 냉장고에 넣은 다음 반죽 샘플이 완전히 녹을 때까지 실온에 놓습니다. 샘플 처리 방법은 2.3.6의 실험 부분에도 적용됩니다.

부분적으로 용융 된 반죽의 중앙 부분의 샘플 (약 2 g)을 절단하고 류도미터의 바닥 판 (Discovery R3)에 놓았다. 먼저, 샘플에 동적 변형 스캐닝을 받았다. 특정 실험 파라미터는 다음과 같이 설정되었다 : 직경이 40mm 인 평행 플레이트를 사용하고, 갭을 1000 mLN으로, 온도는 25 ℃이고, 스캐닝 범위는 0.01%였다. 100%, 샘플 휴식 시간은 10 분이고 주파수는 1Hz로 설정됩니다. 시험 된 샘플의 선형 점탄성 영역 (LVR)은 변형 스캐닝에 의해 결정되었다. 그런 다음, 샘플에 동적 주파수 스윕을 적용하고, 특정 파라미터는 다음과 같이 설정되었다 : 변형 값은 0.5% (LVR 범위에서), 휴식 시간, 사용 된 고정물, 간격 및 온도가 변형 스위프 파라미터 설정과 일치 하였다. 각각의 10 배 증가 (선형 모드)에 대한 유변학 곡선에서 5 개의 데이터 포인트 (플롯)를 기록 하였다. 각각의 클램프 우울증 후, 과량의 샘플을 블레이드로 부드럽게 긁어 내고, 실험 중에 물 손실을 방지하기 위해 파라핀 오일 층을 샘플의 가장자리에 적용 하였다. 각 샘플을 세 번 반복 하였다.

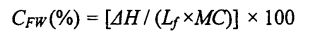

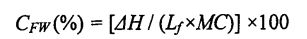

2.2.3.6 반죽에서 동결성 물의 함량 (동결성 물의 함량, CF 내부 결정)

완전히 녹은 반죽의 중앙 부분의 약 15 mg의 샘플을 무게로 평가하고 알루미늄 도가니 (액체 샘플에 적합)에 밀봉 한 다음 차등 주사 열량 측정 (DSC)으로 측정하십시오. 특정 프로그램 매개 변수가 설정됩니다. 다음과 같이 : 먼저 20 ℃에서 5 분 동안 평형화 된 다음 10 "c/min의 속도로 .30 ℃로 떨어 뜨린 다음 10 분 동안 유지하고, 마지막으로 5"c/min의 속도로 25 ℃로 상승하고, 퍼지 가스는 질소 (N2)이며 유속은 50 ml/min이었다. 빈 알루미늄 도가니를 기준으로 사용하여, 수득 된 DSC 곡선을 분석 소프트웨어 범용 분석 2000을 사용하여 분석하였고, 약 0 ℃에 위치한 피크를 통합하여 얼음 결정의 용융 엔탈피 (일)를 얻었다. 동결성 수분 함량 (CFW)은 다음 공식으로 계산됩니다 [85.86] :

그 중에서도 ents는 수분의 잠열을 나타내며 그 값은 334 J Dan입니다. MC (총 수분 함량)는 반죽의 총 수분 함량을 나타냅니다 (GB 50093.2010T78에 따라 측정). 각 샘플을 세 번 반복 하였다.

2.2.3.7 찐 빵 생산

상응하는 동결 시간 후, 동결 된 반죽을 꺼내고, 먼저 4 ° C 냉장고에서 4 시간 동안 평형화 한 다음, 얼어 붙은 반죽이 완전히 해동 될 때까지 실온에 놓았다. 반죽을 부분 당 약 70 그램으로 나누고 모양으로 반죽 한 다음 일정한 온도 및 습도 상자에 넣고 30 ° C에서 60 분 동안 85%의 상대 습도를 증명합니다. 교정 후, 20 분 동안 증기를 치고 실온에서 1 시간 동안 냉각시켜 찐 빵의 품질을 평가합니다.

2.2.3.8 찐 빵 품질 평가

(1) 찐 빵의 특정 부피 결정

GB/T 20981.2007 [871에 따르면, 유채 변위 방법은 찐 빵의 부피 (작업)를 측정하는 데 사용되었으며, 증기 빵의 질량 (m)은 전자 균형을 사용하여 측정되었습니다. 각 샘플을 세 번 복제했습니다.

찐 빵 특이 적 부피 (CM3 / g) = 찐 빵 부피 (CM3) / 찐 빵 질량 (g)

(2) 찐 빵 코어의 텍스처 특성 결정

SIM, Noor Aziah, Cheng (2011) [88]의 방법을 약간 수정하십시오. 찐 빵의 20x 20 x 20 mn'13 코어 샘플을 찐 빵의 중앙 영역에서 절단하고, 찐 빵의 TPA (텍스처 프로파일 분석)는 물리적 특성 테스터에 의해 측정되었습니다. 특정 매개 변수 : 프로브는 p/100이고, 사전 측정 속도는 1 mm/s이고, 중간 측정 속도는 1 mm/s이고, 후 측정 속도는 1 mm/s이고, 압축 변형 변수는 50%, 두 압축 사이의 시간 간격은 30 초, 트리거 힘은 5 g입니다. 각 샘플을 6 회 반복 하였다.

2.2.3.9 데이터 처리

달리 명시되지 않는 한 모든 실험은 적어도 3 회 반복되었고, 실험 결과는 평균 (평균) ± 표준 편차 (표준 편차)로 표현되었다. SPSS 통계 19는 분산 분석 (분산 분석, ANOVA)에 사용되었고, 유의 수준은 O. 05; Origin 8.0을 사용하여 관련 차트를 그립니다.

2.3 실험 결과 및 토론

2.3.1 밀 가루의 기본 구성 지수

밀가루의 초등 구성 요소의 함량

2.3.2 반죽의 Farinaceous 특성에 대한 I-IPMC 첨가 효과

표 2.2에 도시 된 바와 같이, HPMC 첨가의 증가에 따라, 반죽의 수분 흡수는 58.10% (HPMC 반죽을 첨가하지 않음)에서 60.60% (2% HPMC 반죽을 추가)로 크게 증가했다. 또한, HPMC의 첨가는 반죽 안정성 시간을 10.2 분 (빈)에서 12.2 분 (2% HPMC 첨가)에서 개선시켰다. 그러나, HPMC 첨가가 증가함에 따라, 반죽 형성 시간과 반죽 약화 정도는 각각 2.10 분의 빈 반죽 형성 시간과 55.0 fu의 약화 정도에서 2% HPMC의 첨가에 이르기까지, 반죽 형성 시간은 각각 1.50 분의 약 1.0 Fu의 약화 정도였으며, 28.57% 및 67.2%의 약화 정도였다.

HPMC는 강한 수분 유지 및 수분 유지 용량을 가지며 밀 전분 및 밀 글루텐보다 흡수성이 높기 때문에 HPMC의 첨가는 반죽의 물 흡수 속도를 향상시킵니다. 반죽 형성 시간은 반죽 일관성이 500에 도달 할 때, HPMC의 추가 시간이 추가되어 HPMC의 추가가 추가되어 HPMC가 추가되어 HPMC가 추가로, 반죽. 반죽은 반죽 일관성이 500 FU 이상으로 유지되는 시간이며, 반죽으로 인한 반죽으로 인한 반죽은 형성 시간의 단축과 반죽의 상대적 안정성으로 인해 발생합니다. HPMC는 반죽 안정성 시간의 일관성을 안정화시키는 역할을 할 수 있으며 반죽 약화 정도의 감소는 기계적 전단력의 작용 하에서 HPMC와 함께 추가 된 반죽 구조가 더 안정적임을 나타냅니다.

참고 : 같은 열의 다른 초음파 소문자 문자는 유의 한 차이를 나타냅니다 (p <0.05)

2.3.3 반죽 인장 특성에 대한 HPMC 첨가 효과

반죽의 인장 특성은 반죽의 확장 성, 인장 저항 및 스트레치 비를 포함하여 방치 후 반죽의 가공 특성을 더 잘 반영 할 수 있습니다. 반죽의 인장 특성은 글루텐 분자 사슬의 가교가 반죽의 탄성을 결정하기 때문에 반죽 확장 성에서 글루텐 분자의 연장에 기인한다 [921]. Termonia, Smith (1987) [93]는 폴리머의 신장이 두 가지 화학적 동역학 과정, 즉 분자 사슬 사이의 2 차 결합의 파괴와 가교 된 분자 사슬의 변형에 의존한다고 믿었다. 분자 사슬의 변형 속도가 상대적으로 낮을 때, 분자 사슬은 분자 사슬의 스트레칭에 의해 생성 된 응력에 충분하고 빠르게 대처할 수 없으며, 이는 분자 사슬의 파괴로 이어지고 분자 사슬의 연장 길이도 짧습니다. 분자 사슬의 변형 속도가 분자 사슬을 빠르고 충분히 변형 될 수 있고 분자 사슬의 공유 결합 노드가 파손되지 않도록 할 수있는 경우에만 중합체의 신장이 증가 할 수 있습니다. 따라서 글루텐 단백질 사슬의 변형 및 신장 거동을 변화 시키면 반죽의 인장 특성에 영향을 미칩니다 [92].

표 2.3은 반죽 인장 특성 (에너지, 스트레치 저항, 최대 스트레치 저항, 신장, 스트레치 비율 및 최대 스트레치 비율에 대한 상이한 양의 HPMC (O, 0.5%, 1%및 2%) 및 다른 교정 1'9 (45 분, 90 분 및 135 분)의 영향을 나열합니다. 실험 결과는 모든 반죽 샘플의 인장 특성이 교정 시간의 연장에 따라 감소하는 신장을 제외하고 교정 시간의 연장에 따라 증가 함을 보여준다. 에너지 값의 경우, 0 ~ 90 분의 경우, 나머지 반죽 샘플의 에너지 값은 1% HPMC를 첨가하고 모든 반죽 샘플의 에너지 값이 점차적으로 증가하는 것을 제외하고 점차적으로 증가했습니다. 큰 변화는 없었습니다. 이것은 교정 시간이 90 분일 때, 반죽의 네트워크 구조 (분자 사슬 사이의 가교)가 완전히 형성됨을 보여준다. 따라서 교정 시간이 더 확장되고 에너지 값에는 큰 차이가 없습니다. 동시에, 이것은 반죽의 교정 시간을 결정하기위한 참조를 제공 할 수 있습니다. 교정 시간이 연장됨에 따라, 분자 사슬 사이의 더 많은 2 차 결합이 형성되고 분자 사슬이 더 가교되어 있으므로 인장 저항성과 최대 인장 저항은 점차적으로 증가한다. 동시에, 분자 사슬의 변형 속도는 또한 분자 사슬과 분자 사슬의 더 엄격한 가교 사이의 2 차 결합의 증가함에 따라 감소하여, 이는 교정 시간의 과도한 연장으로 반죽의 신장을 감소시켰다. 인장 저항성/최대 인장 저항의 증가 및 신장의 감소는 인장 LL/최대 인장 비율의 증가를 초래 하였다.

그러나, HPMC의 첨가는 상기 경향을 효과적으로 억제하고 반죽의 인장 특성을 변화시킬 수있다. HPMC 첨가가 증가함에 따라, 반죽의 인장 저항, 최대 인장 저항 및 에너지 값은 모두 감소하는 반면, 신장은 증가했습니다. 구체적으로, HPMC 첨가가 증가함에 따라 교정 시간이 45 분일 때, 반죽 에너지 값은 각각 148.20-J : 5.80 j (빈)에서 129.70-J로 크게 감소했다 : 6.65 j (0.5% HPMC), 120.30 ± 8.84 J (1% HPMC) 및 110.20-A : 6.58.

J (2% HPMC 추가). 동시에, 반죽의 최대 인장 저항은 674.50-A : 34.58 BU (빈)에서 591.80-- A : 591.80에서 591.80에서 감소했습니다. 그러나 반죽의 신장은 154.75+7.57 MITI (공백)에서 164.70-A : 2.55 m/rl (0.5% HPMC 추가), 162.90-A : 4.05 분 (1% HPMC 추가) 및 1 67.20-A : 1.98 분 (2% HPMC 첨가)으로 증가했습니다. 이는 HPMC를 추가하여 가소제-물 함량의 증가로 인한 것일 수 있으며, 이는 글루텐 단백질 분자 사슬의 변형에 대한 저항성을 감소 시키거나 HPMC와 글루텐 단백질 분자 사슬 사이의 상호 작용을 감소시킨다. 이는 스트레칭 거동을 변화시킨다. 최종 제품.

2.3.4 반죽의 유변학 적 특성에 대한 HPMC 첨가물 및 동결 저장 시간의 영향

반죽의 유변학 적 특성은 반죽 특성의 중요한 측면이며, 점탄성, 안정성 및 처리 특성과 같은 반죽의 포괄적 인 특성뿐만 아니라 처리 및 보관시 특성의 변화를 체계적으로 반영 할 수 있습니다.

그림 2 p1 냉동 반죽의 유변학 적 특성에 대한 HPMC 첨가 효과

그림 2.1은 0 일에서 60 일 사이의 다른 HPMC 함량을 갖는 반죽의 저장 모듈러스 (탄성 계수, G ') 및 손실 모듈러스 (점성 모듈러스, G)의 변화를 보여줍니다. 결과는 동결 저장 시간의 연장으로 HPMC의 G'가 크게 감소했지만 G '는 상대적으로 작았지만, G'는 상대적으로 증가했음을 보여 주었다. 이는 반죽의 네트워크 구조가 동결 저장 동안 얼음 결정에 의해 손상되어 구조적 강도를 감소시켜 탄성 계수가 크게 감소하기 때문일 수 있습니다. 그러나, HPMC 첨가가 증가함에 따라, G '의 변화가 점차 감소했다. 특히, HPMC의 첨가 양이 2%일 때, G '의 변화가 가장 적었다. 이것은 HPMC가 얼음 결정의 형성 및 얼음 결정의 크기 증가를 효과적으로 억제하여 반죽 구조의 손상을 줄이고 반죽의 구조적 강도를 유지할 수 있음을 보여준다. 또한, 반죽의 g '값은 습한 글루텐 반죽의 값보다 크지 만, 반죽의 g 값은 습식 글루텐 반죽의 값보다 작습니다. 주로 반죽에는 많은 양의 전분이 포함되어 있기 때문에 글루텐 네트워크 구조에 흡착되고 분산 될 수 있습니다.

2.3.5 냉동 반죽에서 냉동 가능한 수분 함량 (OW)에 대한 HPMC 첨가물 및 동결 저장 시간의 영향

반죽의 모든 수분이 특정 저온에서 얼음 결정을 형성 할 수있는 것은 아니며, 이는 수분의 상태 (자유-흐름, 제한, 다른 물질 등) 및 환경과 관련이 있습니다. 얼어 붙을 수있는 물은 반죽의 물로, 저온에서 얼음 결정을 형성하기 위해 위상 변형을 겪을 수 있습니다. 동결성 물의 양은 얼음 결정 형성의 수, 크기 및 분포에 직접적인 영향을 미칩니다. 또한, 동결 가능한 수분 함량은 동결 저장 시간 확장, 동결 저장 온도의 변동 및 재료 시스템 구조 및 특성의 변화와 같은 환경 변화에 의해 영향을받습니다. HPMC를 첨가하지 않은 냉동 반죽의 경우, 냉동 저장 시간의 연장으로 Q Silicon은 32.48 ± 0.32% (0 일 동안 냉동 저장)에서 39.13 ± 0.64% (0 일 동안 냉동 저장)에서 크게 증가했습니다. 60 일 동안 티베트인), 증가율은 20.47%였다. 그러나, 60 일의 동결 된 저장소가 HPMC 첨가가 증가함에 따라 CFW의 증가율이 감소한 후 18.41%, 13.71%및 12.48%가 감소했다 (표 2.4). 동시에, 고정되지 않은 반죽의 o time는 32.48A-0.32% (HPMC를 추가하지 않고)에서 31.73 ± 0.20%로 첨가 된 HPMC의 양의 증가와 상응적으로 감소 하였다. (0.5% HPMC를 추가), 3 1.29+0.03% (1% HPMC 추가) 및 30.44 ± 0.03% (2% HPMC 추가) 물 보류 용량, 물의 자유 흐름을 억제하며 냉동 될 수있는 물의 양을 감소시킵니다. 재결정 저장 과정에서 재결정 구조와 함께 반죽 구조가 파괴되어 비 냉동성 물의 일부가 동결성 물로 전환되어 동결 가능한 물의 함량을 증가시킵니다. 그러나, HPMC는 얼음 결정의 형성 및 성장을 효과적으로 억제하고 반죽 구조의 안정성을 보호하여 동결성 수분 함량의 증가를 효과적으로 억제 할 수있다. 이것은 얼어 붙은 습식 글루텐 반죽에서 동결성 수분 함량의 변화 법칙과 일치하지만 반죽에는 더 많은 전분이 포함되어 있기 때문에 CFW 값은 습식 글루텐 반죽에 의해 결정된 g∥ 값보다 작습니다 (표 3.2).

2.3.6 찐 빵의 품질에 대한 I'IPMC 추가 및 동결 시간의 영향

2.3.6.1 찐 빵의 특정 부피에 대한 HPMC 추가 금액 및 냉동 저장 시간의 영향

찐 빵의 특정 부피는 찐 빵의 외관과 감각 품질을 더 잘 반영 할 수 있습니다. 찐 빵의 특정 부피가 클수록 같은 품질의 찐 빵의 부피가 클수록, 특정 부피는 음식의 외관, 색, 질감 및 감각 평가에 특정한 영향을 미칩니다. 일반적으로, 특정 볼륨이 더 큰 찐 빵도 소비자에게 어느 정도 더 인기가 있습니다.

그림 2p2 중국의 특정 양에 대한 HPMC 첨가 및 냉동 저장의 영향

찐 빵의 특정 부피는 찐 빵의 외관과 감각 품질을 더 잘 반영 할 수 있습니다. 찐 빵의 특정 부피가 클수록 같은 품질의 찐 빵의 부피가 클수록, 특정 부피는 음식의 외관, 색, 질감 및 감각 평가에 특정한 영향을 미칩니다. 일반적으로, 특정 볼륨이 더 큰 찐 빵도 소비자에게 어느 정도 더 인기가 있습니다.

그러나, 얼어 붙은 반죽으로 만든 찐 빵의 특정 부피는 냉동 저장 시간의 연장에 따라 감소했다. 그 중에서, HPMC를 첨가하지 않고 냉동 반죽으로 만든 찐 빵의 특정 부피는 2.835 ± 0.064 cm3/g (냉동 저장)였다. 0 일) 1.495 ± 0.070 cm3/g까지 (60 일 동안 냉동 저장); 2% HPMC로 첨가 된 냉동 반죽으로 만든 찐 빵의 특정 부피는 3.160 ± 0.041 cm3/g에서 2.160 ± 0.041 cm3/g에서 떨어졌다. 451 ± 0.033 cm3/g, 따라서, HPMC로 첨가 된 냉동 반죽으로 만든 찐 빵의 특정 부피는 추가 된 양의 증가에 따라 감소했다. 증기 빵의 특정 부피는 효모 발효 활동 (발효 가스 생산)에 의해 영향을받을뿐만 아니라, 반죽 네트워크 구조의 중간 가스 보유 용량은 또한 최종 제품의 특정 부피에 중요한 영향을 미칩니다 [96'9 인용. 상기 유변학 적 특성의 측정 결과는 동결 저장 공정 동안 반죽 네트워크 구조의 무결성과 구조적 강도가 파괴되고, 동결 저장 시간의 연장에 따라 손상 정도가 강화됨을 보여준다. 이 과정에서 가스 보유 용량은 열악하여 찐 빵의 특정 부피가 감소합니다. 그러나, HPMC의 추가는 반죽 네트워크 구조의 무결성을보다 효과적으로 보호 할 수 있으므로, 반죽의 공기-홀딩 특성이 O에서 더 잘 유지 될 수있다.

2.3.6.2 찐 빵의 질감 특성에 대한 HPMC 첨가물 및 냉동 저장 시간의 영향

TPA (텍스처 프로파일 분석) 물리적 특성 테스트는 경도, 탄력성, 응집력, 씹음 및 탄력성을 포함한 파스타 음식의 기계적 특성과 품질을 종합적으로 반영 할 수 있습니다. 그림 2.3은 찐 빵의 경도에 대한 HPMC 첨가 및 동결 시간의 영향을 보여줍니다. 결과는 동결 처리없이 신선한 반죽의 경우 HPMC 첨가가 증가함에 따라 찐 빵의 경도가 상당히 증가 함을 보여줍니다. 355.55 ± 24.65g (빈 샘플)에서 310.48 ± 20.09 g (O.5% HPMC 추가), 258.06 ± 20.99 g (1% T-IPMC 추가) 및 215.29 + 13.37 g (2% HPMC 추가)로 감소했습니다. 이것은 찐 빵의 특정 부피 증가와 관련이있을 수 있습니다. 또한, 그림 2.4에서 알 수있는 바와 같이, HPMC의 양이 증가함에 따라, 신선한 반죽으로 만든 찐 빵의 스프링은 각각 0.968 ± 0.006 (빈)에서 1에서 1까지 크게 증가한다. .020 ± 0.004 (0.5% HPMC 추가), 1.073 ± 0.006 (1% I-IPMC 추가) 및 1.176 ± 0.003 (2% HPMC 추가). 찐 빵의 경도와 탄성의 변화는 HPMC의 첨가가 찐 빵의 품질을 향상시킬 수 있음을 나타냅니다. 이것은 Rosell, Rojas, Benedito de Barber (2001) [95] 및 Barcenas, Rosell (2005) [Worms]의 연구 결과와 일치합니다. 즉, HPMC는 빵의 경도를 크게 줄이고 빵의 질을 향상시킬 수 있습니다.

그림 2p3 중국 찐 빵의 경도에 대한 HPMC 첨가 및 냉동 저장의 영향

한편, 얼어 붙은 반죽의 냉동 저장 시간이 연장되면서, 그것에 의해 만들어진 찐 빵의 경도는 크게 증가한 반면 (p <0.05) 탄성은 크게 감소했다 (p <0.05). 그러나, HPMC를 첨가하지 않고 냉동 반죽으로 만든 찐 빵의 경도는 358.267 ± 42.103 g (0 일 동안 냉동 보관)에서 1092.014 ± 34.254 g (60 일 동안 냉동 보관)에서 증가했다.

2% HPMC로 냉동 반죽으로 만든 찐 빵의 경도는 208.233 ± 15.566 g (0 일 동안 냉동 보관)에서 564.978 ± 82.849 g (60 일 동안 냉동 저장)에서 증가했습니다. 그림 2 p4 탄성 측면에서 HPMC 첨가 및 냉동 저장의 효과 및 중국 찐 빵의 효과에 대한, HPMC를 첨가하지 않고 냉동 반죽으로 만든 찐 빵의 탄력성은 0.968 ± 0.006 (0 일 동안 냉동)에서 0.689 ± 0.022 (60 일에 냉동)에서 감소했습니다. 2% HPMC로 냉동되면 반죽으로 만든 찐 빵의 탄성이 1.176 ± 0.003 (0 일 동안 동결)에서 0.962 ± 0.003 (60 일 동안 동결)로 감소했습니다. 분명히, 냉동 저장 기간 동안 냉동 반죽에서 HPMC의 추가량이 증가함에 따라 경도의 증가율과 탄성 속도가 감소 하였다. 이것은 HPMC의 첨가가 찐 빵의 품질을 효과적으로 향상시킬 수 있음을 보여줍니다. 또한 표 2.5는 찐 빵의 다른 텍스처 인덱스에 대한 HPMC 첨가 및 냉동 저장 시간의 효과를 나열합니다. )는 유의 한 변화가 없었다 (p> 0.05); 그러나 HPMC 첨가가 증가함에 따라 0 일의 동결에 gumminess와 chewiness가 크게 감소했습니다 (P

반면에, 얼어 붙은 시간의 연장에 따라 찐 빵의 응집력과 회복력은 크게 감소했다. HPMC를 첨가하지 않고 냉동 반죽으로 만든 찐 빵의 경우, 그 응집력은 O. 86-4-0.03 g (냉동 저장 0 일)에 의해 0.49+0.06 g (60 일 동안 냉동 저장)로 감소되었고, 회복력은 0.48+0.04 g (0 일 동안 냉동 저장)에서 0.01 (0.01)에서 감소 하였다. 그러나, 2% HPMC가 첨가 된 냉동 반죽으로 만든 찐 빵의 경우, 응집력은 0.93+0.02 g (냉동)에서 0.61+0.07 g (60 일 동안 냉동 저장)에서 감소되었고, 회복력은 0.53+0.01 g (0 일 동안 냉동 저장)에서 0.27+02 (60+4-02)에서 감소시켰다. 또한, 냉동 저장 시간이 연장되면 찐 빵의 끈적 끈적성과 씹음이 크게 증가했습니다. HPMC를 첨가하지 않고 얼어 붙은 반죽으로 만든 찐 빵의 경우 끈적 거림이 336.54+37 증가했습니다. 24 (냉동 저장소의 0 일)는 1232.86 ± 67.67 (냉동 저장 60 일)으로 증가한 반면, 씹음은 325.76+34.64 (0 일 냉동 저장)에서 1005.83+83.95 (60 일 동안 냉동)로 증가했습니다. 그러나, 2% HPMC가 첨가 된 냉동 반죽으로 만든 찐 빵의 경우, 끈적 끈은 206.62+1 1.84 (0 일 동안 냉동)에서 472.84로 증가했습니다. 96+45.58 (60 일 동안 냉동 저장), 츄티 니스는 200.78+10.21 (0 일 동안 냉동 저장)에서 404.53+31.26 (60 일 동안 냉동 저장)으로 증가했습니다. 이는 HPMC의 첨가가 동결 저장에 의해 야기 된 찐 빵의 텍스처 특성의 변화를 효과적으로 억제 할 수 있음을 보여준다. 또한, 냉동 저장 (예 : 끈적 거림 및 씹음의 증가 및 회복력 감소 등)에 의해 야기 된 찐 빵의 텍스처 특성의 변화는 또한 찐 빵 특이 적 부피의 변화와 특정 내부 상관 관계가있다. 따라서, 반죽 특성 (예 : FARINALY, LOGNATION 및 RHEOLOGICAL 특성)은 냉동 반죽에 HPMC를 추가함으로써 개선 될 수 있으며, HPMC는 얼음 결정의 형성, 성장 및 재분배를 억제하여 (재충전 공정), 공정 증기 기관지의 품질이 향상됩니다.

2.4 장 요약

하이드 록시 프로필 메틸 셀룰로스 (HPMC)는 일종의 친수성 콜로이드이며, 최종 제품이 여전히 부족한 것처럼 중국식 파스타 음식 (예 : 찐 빵과 같은)이있는 냉동 반죽에서의 적용 연구. 이 연구의 주요 목적은 냉동 반죽의 가공 특성 및 찐 빵의 품질에 대한 HPMC 첨가 효과를 조사하여 찐 빵 및 기타 중국 스타일 밀가루 제품에 HPMC의 적용에 대한 이론적 지원을 제공함으로써 HPMC 개선의 효과를 평가하는 것입니다. 결과는 HPMC가 반죽의 파린 성 특성을 향상시킬 수 있음을 보여줍니다. HPMC의 첨가량이 2%인 경우, 반죽의 수분 흡수 속도는 대조군의 58.10%에서 60.60%로 증가합니다. 2 분 증가 12.2 분; 동시에, 반죽 형성 시간은 대조군의 2.1 분에서 1.5 밀로 감소 하였다; 약화 정도는 대조군의 55 FU에서 18 FU로 감소 하였다. 또한, HPMC는 또한 반죽의 인장 특성을 향상시켰다. 추가 된 HPMC의 양이 증가함에 따라 반죽의 신장은 크게 증가했다. 크게 감소했습니다. 또한, 냉동 저장 기간 동안, HPMC의 첨가는 반죽에서 동결성 수분 함량의 증가 속도를 감소시켜 얼음 결정화로 인한 반죽 네트워크 구조의 손상을 억제하여 반죽 점탄성의 상대적 안정성을 유지하여 네트워크 구조의 무결성을 유지하여 반죽 네트워크 구조의 안정성을 향상시킨다. 최종 제품의 품질이 보장됩니다.

한편, 실험 결과는 HPMC의 첨가가 냉동 반죽으로 만든 찐 빵에 양질의 품질 관리 및 개선 효과가 있음을 보여 주었다. Unrrozen 샘플의 경우, HPMC의 첨가는 찐 빵의 특정 부피를 증가시키고 찐 빵의 질감 특성을 개선시켜 찐 빵의 경도를 줄이고, 탄력성을 높이고, 동시에 찐 빵의 끈적 끈과 씹음을 줄였습니다. 또한, HPMC의 첨가는 냉동 저장 시간의 연장선으로 얼어 붙은 반죽으로 만든 찐 빵의 품질의 악화를 억제하여 증기 빵의 경도, 끈적 끈적 함 및 끈의 정도를 감소시키고, 증기 빵, 핵심 및 회복력 감소를 감소시켰다.

결론적으로, 이것은 HPMC가 찐 빵을 최종 제품으로 냉동 반죽의 가공에 적용 할 수 있으며, 찐 빵의 품질을 더 잘 유지하고 개선하는 효과가 있음을 보여줍니다.

3 장 동결 조건 하에서 밀 글루텐의 구조 및 특성에 대한 HPMC 첨가 효과

3.1 소개

밀 글루텐은 밀 곡물에서 가장 풍부한 저장 단백질로, 총 단백질의 80% 이상을 차지합니다. 성분의 용해도에 따르면, 이는 글루텐 (알칼리성 용액에 가용성)과 글 리아 딘 (알칼리성 용액에 가용성)으로 대략 분할 될 수있다. 에탄올 용액에서). 그 중에서, 글루텐의 분자량 (MW)은 1x107da만큼 높으며, 분자간 및 분자 내 이황화 결합을 형성 할 수있는 두 개의 서브 유닛을 갖는다; 글 리아 딘의 분자량은 1x104da에 불과하지만 분자 내부 디설파이드 결합을 형성 할 수있는 서브 유닛은 하나 뿐이었다 [100]. Campos, Steffe, & ng (1 996)는 반죽 형성을 에너지 입력 (반죽과의 혼합 과정)과 단백질 연관 (반죽 네트워크 구조의 형성)의 두 가지 공정으로 나누었습니다. 반죽 형성 동안 글루텐은 반죽의 탄성과 구조적 강도를 결정하는 반면, 글 리아 딘은 반죽의 점도와 유동성을 결정한다고 믿어진다 [102]. 글루텐 단백질은 반죽 네트워크 구조의 형성에 필수적이고 독특한 역할을하며 반죽을 응집력, 점탄성 및 수분 흡수로 부여한다는 것을 알 수 있습니다.

또한, 미세한 관점에서, 반죽의 3 차원 네트워크 구조의 형성은 분자간 및 분자 내 공유 결합 (예 : 이황화 결합) 및 비 식공한 결합 (예 : 수소 결합, 수소 공포증 힘)의 형성을 동반한다 [103]. 이차 결합의 에너지

양과 안정성은 공유 결합보다 약하지만 글루텐의 형태를 유지하는 데 중요한 역할을합니다 [1041].

얼어 붙은 반죽의 경우, 동결 조건 하에서 얼음 결정의 형성 및 성장 (결정화 및 재결정 공정)은 반죽 네트워크 구조가 물리적으로 압박 될 것이며, 구조적 무결성이 파괴되고 미세한 미세하게됩니다. 글루텐 단백질의 구조 및 특성의 변화와 함께 [105'1061. Zhao로서, et a1. (2012)는 동결 시간이 연장되면서 글루텐 단백질의 분자량 및 분자 이들 반경이 감소했으며, 이는 글루텐 단백질이 부분적으로 분리 된 것으로 나타났다 [107J. 또한, 글루텐 단백질의 공간 형태 변화 및 열역학적 특성은 반죽 가공 특성 및 제품 품질에 영향을 미칩니다. 따라서, 동결 저장 과정에서, 상이한 동결 저장 시간 조건에서 수질 상태 (ICE 결정 상태)의 변화와 글루텐 단백질의 구조 및 특성을 조사하는 것은 특정 연구의 중요성이다.

서문에서 언급 된 바와 같이, 셀룰로오스 유도체 하이드로 콜로이드로서, 냉동 반죽에서 하이드 록시 프로필 메틸 셀룰로스 (HPMC)의 적용은 많이 연구되지 않았으며, 작용 메커니즘에 대한 연구는 훨씬 적다.

따라서,이 실험의 목적은 밀 글루텐 반죽 (글루텐 반죽)을 연구 모델로 사용하여 습한 글루텐 시스템에서의 상태 및 물리학 적 특성, 및 물리학 적 특성, 및 물리학적 특성, 및 물리학 적 특성, 및 물리학 적 특성에 대한 물의 분포에 대한 다른 동결 저장 시간 (0, 15, 30, 60 일), 1%, 2%)에서 HPMC (0, 0.5%)의 함량을 조사하는 것입니다. 그런 다음 관련 문제에 대한 이해를 향상시키기 위해 냉동 반죽의 처리 특성의 변화에 대한 이유와 HPMC 메커니즘 문제의 역할을 탐색하십시오.

3.2 재료 및 방법

3.2.1 실험 재료

Gluten Anhui Rui Fu Xiang Food Co., Ltd.; 하이드 록시 프로필 메틸 셀룰로스 (HPMC, 상기와 동일) 알라딘 화학 시약 Co., Ltd.

3.2.2 실험 장치

장비 이름

발견. r3 류도미터

DSC. Q200 차동 스캐닝 열량계

PQ00 1 저비용 NMR 기기

722E 분광 광도계

JSM. 6490LV 텅스텐 필라멘트 주사 전자 현미경

HH 디지털 일정한 온도 수조

BC/BD. 272SC 냉장고

BCD. 201LCT 냉장고

나. 5 초 미생물 균형

자동 마이크로 플레이트 리더

Nicolet 67 푸리에 변환 적외선 분광계

FD. 1B. 50 진공 동결 건조기

KDC. 160 시간 고속 냉장 원심 분리기

Thermo Fisher FC 전체 파장 스캐닝 마이크로 플레이트 리더

PB. 모델 10 pH 미터

myp ll. 타입 2 자기 교반기

MX. S 타입 에디 전류 발진기

SX2.4.10 머플 퍼니스

Kjeltec TM 8400 자동 Kjeldahl 질소 분석기

제조업체

미국 TA 회사

미국 TA 회사

상하이 Niumet Company

상하이 Spectrum Instrument Co., Ltd.

Nippon Electronics Manufacturing Co., Ltd.

Jintan Jincheng Guosheng 실험 기기 공장

Qingdao Haier 그룹

Hefei Mei Ling Co., Ltd.

Sartorius, 독일

Thermo Fisher, 미국

Thermo Nicolet, 미국

Beijing Bo Yi Kang Experimental Instrument Co., Ltd.

Anhui Zhong Ke Zhong Jia Scientific Instrument Co., Ltd.

Thermo Fisher, 미국

Certoris 독일

상하이 Mei Ying Pu Instrument Co., Ltd.

Scilogex, 미국

Huangshi Hengfeng Medical Equipment Co., Ltd.

덴마크 포스 회사

3.2.3 실험 시약

실험에 사용 된 모든 화학적 시약은 분석 등급이었다.

3.2.4 실험 방법

3.2.4.1 글루텐의 기본 성분 결정

GB 5009.5_2010, GB 50093.2010, GB 50094.2010, GB/T 5009.6.20038-81]에 따르면, 글루텐의 단백질, 수분, 재 및 지질의 내용물이 각각 표현되었으며, 결과는 표 3.1에 도시되어있다.

3.2.4.2 냉동 습식 글루텐 반죽 제조 (글루텐 반죽)

글루텐의 100 g 무게를 비커에 체중하고 증류수 (40%, w/w)를 넣고 유리 막대를 5 분 동안 저어 1 시간 동안 4 "C 냉장고에 넣어 젖은 글루텐 덩어리를 완전히 수화시켜 젖은 채 가방을 꺼낸 후 신선하게 24 시간 동안 냉동하여 냉장고에 얼립니다. (15 일, 30 일 및 60 일)는 냉동 된 0 일 샘플 (신선한 습식 글루텐 덩어리)을 사용하여 0.5%, 1% 및 2% HPMC (w/w)를 사용하여 글루텐 프리온 파우더의 상응하는 품질을 대체합니다.

3.2.4.3 습식 글루텐 질량의 유변학 적 특성의 결정

해당 동결 시간이 끝나면 냉동 습식 글루텐 덩어리를 꺼내 4 ° C 냉장고에 넣어 8 시간 동안 평형화하십시오. 그런 다음 샘플을 꺼내 샘플이 완전히 해동 될 때까지 실온에서 배치하십시오 (습식 글루텐 질량을 해동하는이 방법은 실험의 후반부, 2.7.1 및 2.9에도 적용 할 수 있습니다). 용융 습식 글루텐 질량의 중앙 영역의 샘플 (약 2 g)을 절단하고 류 미터 (Discovery R3)의 샘플 캐리어 (하단 플레이트)에 놓았다. 변형 스위프) 선형 점탄성 영역 (LVR)을 결정하기 위해, 특정 실험 파라미터는 다음과 같이 설정된다 - 고정물은 직경이 40 밀인 평행 판이며, 갭은 1000 mRN으로 설정되고, 온도는 25 ° C로 설정되며, 변형 스캐닝 범위는 0.01%이다. 100%, 주파수는 1Hz로 설정됩니다. 그런 다음 샘플을 교체 한 후 10 분 동안 서게 한 다음 동적을 수행하십시오.

주파수 스윕, 특정 실험 파라미터는 다음과 같이 설정됩니다. 변형은 0.5% (LVR)이고 주파수 스윕 범위는 0.1Hz입니다. 10Hz, 다른 매개 변수는 변형 스위프 매개 변수와 동일합니다. 스캐닝 데이터는 로그 모드에서 획득되며, 5 개의 데이터 포인트 (플롯)는 10 배마다 빈도가 10 배 증가 할 때마다 유변학 곡선에 기록되어, 가로 좌석, 저장 모듈러스 (g ')와 손실 모듈러스 (G')는 주문의 류학적 불명예입니다. 샘플이 클램프에 의해 샘플을 눌렀을 때마다, 초과 샘플은 블레이드로 부드럽게 긁어 야하며, 실험 중에 수분을 방지하기 위해 파라핀 오일 층이 샘플의 가장자리에 적용됩니다. 손실. 각 샘플을 세 번 복제했습니다.

3.2.4.4 열역학적 특성의 결정

BOT (2003) [1081의 방법에 따르면, 차등 주사 열량계 (DSC Q.200)를이 실험에서 사용하여 샘플의 관련 열역학적 특성을 측정 하였다.

(1) 습식 글루텐 질량에서 동결성 물 (CF 실리콘)의 함량 결정

15 mg의 습식 글루텐 샘플을 칭량하고 알루미늄 도가니 (액체 샘플에 적합)에 밀봉 하였다. 결정 절차 및 파라미터는 다음과 같습니다. 5 분 동안 20 ° C에서 평형화 된 다음 10 ° C/분의 속도로 .30 ° C로 떨어지고, 10 분 동안 온도를 유지하고, 마지막으로 5 ° C/분의 속도로 25 ° C로 증가했으며, 가스 (N2)의 퍼지 (Purge Gas)는 50 ML/Min이었고, Blanked Aluminuc는 Aluminum이 사용 하였다. 획득 된 DSC 곡선을 0 ° C에 위치한 피크를 분석함으로써 분석 소프트웨어 범용 분석 2000을 사용하여 분석 하였다. 얼음 결정의 녹는 엔탈피를 얻기위한 적분 (유일). 그런 다음 동결성 수분 함량 (CFW)은 다음 공식으로 계산됩니다 [85-86].

그중 3 개는 수분의 잠열을 나타내며 그 값은 334 J/G입니다. MC는 측정 된 습식 글루텐의 총 수분 함량을 나타냅니다 (GB 50093.2010 [. 78]에 따라 측정). 각 샘플을 세 번 복제했습니다.

(2) 밀 글루텐 단백질의 열 변성 피크 온도 (TP) 결정

냉동-스토리지 처리 된 샘플을 동결 건조시키고 다시 연마 한 다음 100 메쉬 체를 통과시켜 글루텐 단백질 분말을 얻습니다 (이 고체 분말 샘플은 2.8에도 적용됩니다). 10 mg 글루텐 단백질 샘플을 무게를 측정하고 알루미늄 도가니 (고체 샘플의 경우)에 밀봉 하였다. DSC 측정 파라미터를 다음과 같이 설정하고, 20 ℃에서 5 분 동안 평형화 한 다음, 퍼지 가스로 질소를 사용하여 5 ℃/분의 속도로 100 ℃로 증가 시켰으며, 유속은 80 mL/분이었다. 밀봉 된 빈 도가니를 기준으로 사용하고 분석 소프트웨어 Universal Analysis 2000을 사용하여 수득 된 DSC 곡선을 분석하여 밀 글루텐 단백질 (예)의 열 변성의 피크 온도를 얻습니다. 각 샘플은 세 번 복제됩니다.

3.2.4.5 밀 글루텐의 유리 설페이드릴 함량 (c) 결정

유리 설페이드릴 그룹의 내용은 적절한 수정으로 Beveridg, Toma, & Nakai (1974) [HU]의 방법에 따라 결정되었다. 40 mg의 밀 글루텐 단백질 샘플의 무게를 높이고 잘 흔들어 4 ml의 도데 실 설포 네이트에 분산시킵니다.

나트륨 나트륨 (SDS). 트리스-하이드 록시 메틸 아미노 메탄 (TRIS). 글리신 (Gly). 테트라 아세트산 7, 아민 (EDTA) 완충액 (10.4% 트리스, 6.9 g 글리신 및 1.2 g EDTA/L, pH 8.0, TGE로 약칭, 2.5% SDS는 상기 TGE 용액 (즉, SDS-TGE 완충액으로 제조 된)에 첨가되었고, 30 분 동안 중심으로 인큐베이션하고, 상위 세포를 얻었다. 4 ℃ 및 5000 × g에서, 상청액의 단백질 함량은 쿠마시 브릴리언트 블루 (G.250)에 의해 결정되었다. 25 in 수조에서 인큐베이션, 412 nm 흡광도를 첨가하고, 상기 완충액을 빈 제어로 사용 하였다.

그중에는 73.53이 멸종 계수입니다. a는 흡광도 값입니다. D는 희석 계수 (1)입니다. G는 단백질 농도입니다. 각 샘플을 세 번 복제했습니다.

3.2.4.6 1h "2 이완 시간의 결정

Kontogiorgos, Goff, & Kasapis (2007) 방법 [1111, 습식 글루텐 덩어리의 2 g은 10mm 직경의 핵 자기 튜브에 배치하고 플라스틱 랩으로 밀봉 한 다음 저비용 핵 자기 공명 장치에 배치하여 가로 이완 시간 (N)을 측정하기 위해 다음과 같이 설정되어있다. 공명 주파수는 18.169Hz이고, 펄스 시퀀스는 CARR-PURCELL-MEIBOOM-GILL (CPMG)이고, 900과 1 800의 펄스 지속 시간은 각각 13, 25, 펄스 간격 R은 가능한 한 작았다. 이 실험에서, 그것은 O. 5 m s로 설정되었다. 각 분석을 8 회 스캔하여 각 스캔 사이에 1 초 간격으로 신호 대 잡음비 (SNR)를 증가시켰다. 이완 시간은 다음과 같은 적분 방정식에서 얻습니다.

그 중에서 M은 독립 변수로서 시간 (t)에 따른 신호 진폭의 지수 붕괴 합의 기능이다. 양)은 독립 변수로서 이완 시간 (d)에 따른 수소 양성자 수 밀도의 기능이다.

Laplace 역 변환과 결합 된 Provencher Analysis 소프트웨어에서 계속 알고리즘을 사용하여 역전을 수행하여 연속 분포 곡선을 얻습니다. 각 샘플을 세 번 반복 하였다

3.2.4.7 밀 글루텐 단백질의 2 차 구조 결정

이 실험에서, 약화 된 단일 반사 완성 총 반사 (ATR) 액세서리가 장착 된 푸리에 변환 적외선 분광계를 글루텐 단백질의 2 차 구조를 결정하는데 사용하였고, 카드뮴 머큐리 텔루 라이드 결정을 검출기로서 사용 하였다. 샘플 및 배경 수집은 모두 4cm ~의 해상도로 64 번 스캔하고 4000 cmq-500 cm ~의 스캐닝 범위를 스캔했습니다. ATR 피팅의 다이아몬드 표면에 소량의 단백질 고체 분말을 뿌린 다음 시계 방향으로 3 회전 후 샘플의 적외선 스펙트럼 신호를 수집하기 시작하고 마지막으로 파수 (파수, CM-1)를 Amscissa로, 흡수를 압축 시사로 얻을 수 있습니다. (흡수)는 ordentinate의 적외선 스펙트럼입니다.

Omnic 소프트웨어를 사용하여 얻은 완전 파수 적외선 스펙트럼에서 자동 기준 보정 및 고급 ATR 보정을 수행 한 다음 피크를 사용하십시오. FIT 4.12 소프트웨어는 아미드 III 밴드 (1350 cm-1.1200 cm'1)에서 기준선 보정, 푸리에 디컨 볼 루션 및 2 차 파생물 피팅을 수행합니다 (1350 cm-1.1200 cm'1)가 0.99 이상에 도달 할 때까지 각 단백질의 2 차 구조에 대응하는 통합 된 피크 영역이 마침내 얻어지고, 각각의 2 차 구조의 상대 함량이 계산됩니다. 양 (%), 즉 피크 면적/총 피크 면적. 각 샘플에 대해 3 개의 평행을 수행 하였다.

3.2.4.8 글루텐 단백질의 표면 소수성 측정

Kato & Nakai (1980) [112]의 방법에 따르면, 나프탈렌 설 폰산 (ANS)을 형광 프로브로 사용하여 밀 글루텐의 표면 소수성을 결정 하였다. 100mg 글루텐 단백질 고체 분말 샘플의 무게, 15 mL, 0.2M, pH 7.0 포스페이트 완충 식염수 (PBS)에 분산 된 다음 실온에서 20 분 동안 자성적으로 저어주고, C의 상태에서 4 인치, 4 인치, 10 분 동안 원심 분리 된 상태에서 4 인치를 저어줍니다. 측정 결과, 상청액은 5 개의 농도 구배에 대해 PBS로 희석되고, 단백질 농도는 0.02.0.5 mg/mL 범위이다.

흡수 40 IL ANS 용액 (15.0 mmol/L)을 각 그라디언트 샘플 용액 (4 mL)에 첨가하고, 흔들리고 흔들린 다음, 보호 된 장소로 빠르게 이동 한 다음, 200 "L 방울의 빛은 샘플 튜브에서 낮은 농도로 고농도로 끌어 당겨 96- 웰 마이크로 타이터 플레이트로 고화 된 미세 류 리더를 사용하여 365 Microplate를 사용하여 365 Microplate를 사용하여 365 Microplate를 사용했습니다. 484 AMS는 단백질 농도가 선형으로 장착된다.

3.2.4.9 전자 현미경 관찰

HPMC를 첨가하지 않고 습식 글루텐 덩어리를 동결 건조하고 0 일 및 60 일 동안 동결 된 2% HPMC를 첨가 한 후, 일부 샘플을 잘라 내고 전자 스퍼터로 금 90 초로 스프레이 한 다음 주사 전자 현미경 (JSM.6490LV)에 넣었다. 형태 학적 관찰이 수행되었다. 가속 전압은 20kV로 설정되었고 배율은 100 배였습니다.

3.2.4.10 데이터 처리

모든 결과는 평균 4- 표준 편차로 표현되고, 상기 실험은 스캐닝 전자 현미경을 제외하고 적어도 3 회 반복되었다. Origin 8.0을 사용하여 차트를 그리고 SPSS 19.0을 사용하십시오. 분산 및 Duncan의 다중 범위 테스트의 방식 분석에서 유의 수준은 0.05입니다.

3. 결과와 토론

3.3.1 습한 글루텐 질량의 유변학 적 특성에 대한 HPMC 첨가량 및 동결 저장 시간의 영향

유변학 적 특성은 식품 재료의 구조와 특성을 반영하고 제품 품질을 예측하고 평가하는 효과적인 방법입니다 [113J. 우리 모두 알다시피, 글루텐 단백질은 반죽 점탄성을 제공하는 주요 물질 성분입니다. 도 3.1에 도시 된 바와 같이, 동적 주파수 스윕 (0.1.10 Hz) 결과는 모든 습식 글루텐 질량 샘플의 저장 모듈러스 (탄성 계수, G ')가 손실 모듈러스 (점성 모듈러스), G "보다 크다는 것을 보여준다. 공유 또는 비공개 상호 작용에 의해 형성된 가교 구조는 반죽 네트워크 구조의 중추이다 [114]. 1% HPMC는 상이한 수준의 감소를 보여 주었고 (그림 3.1, 115), 감소 정도는 HPMC의 첨가와 음의 상관 관계가 있었기 때문에, 2% HPMC 첨가를 갖는 습식 글루텐 반죽의 모듈러리는 0 일에서 60 일까지의 저장 시간에 크게 증가하지 않았다. 성적 차이 (그림 3.1, d). 이는 HPMC가없는 습식 글루텐 질량의 3 차원 네트워크 구조가 동결 과정에서 형성된 얼음 결정에 의해 파괴되었으며, 이는 Kontogiorgos, Goff, & Kasapis (2008)에 의해 발견 된 결과와 일치하며, 장기 동결 시간이 기능성과 안정성을 심각하게 감소 시켰다고 생각합니다.

그림 3p1 글루텐 반죽의 유변학 적 특성에 대한 HPMC 첨가 및 냉동 저장의 영향

참고 : 그중에서도 A는 HPMC를 첨가하지 않고 습식 글루텐의 진동 주파수 스캐닝 결과입니다. B는 0.5% HPMC를 첨가하는 습식 글루텐의 진동 주파수 스캐닝 결과입니다. C는 1% HPMC를 추가 한 진동 주파수 스캔 결과입니다. D는 2% HPMC 습식 글루텐 진동 주파수 스윕 결과를 추가 한 진동 주파수 스캔 결과입니다.

냉동 저장 중에, 습식 글루텐 질량의 수분은 온도가 동결 지점보다 낮기 때문에 결정화되며, 시간이 지남에 따라 재결정 공정 (온도의 변동, 습기 및 분포, 수분 상태 등의 변화로 인해 습기 상태의 변화)이 동반되어 얼음 결정의 성장으로 이어져 얼음의 구조가 발생하여 얼음 결정이 커지면서 얼음의 구조가 발생합니다. 물리적 압출을 통한 화학적 결합. 그러나, 그룹의 비교와 비교함으로써 HPMC의 첨가가 얼음 결정의 형성 및 성장을 효과적으로 억제하여 글루텐 네트워크 구조의 무결성 및 강도를 보호하고, 특정 범위 내에서, 억제 효과는 첨가 된 HPMC의 양과 양의 상관 관계가 있음을 보여 주었다.

3.3.2 냉동고 수분 함량 (CFW) 및 열 안정성에 대한 HPMC 첨가물 및 동결 저장 시간의 영향

3.3.2.1 습식 글루텐 반죽에서 냉동 가능한 수분 함량 (CFW)에 대한 HPMC 첨가 금액 및 동결 저장 시간의 영향

얼음 결정은 동결 지점 아래의 온도에서 동결성 물의 위상 전이에 의해 형성된다. 따라서, 동결성 물의 함량은 냉동 반죽에서 얼음 결정의 수, 크기 및 분포에 직접적인 영향을 미칩니다. 실험 결과 (표 3.2)는 동결 저장 시간이 0 일에서 60 일로 연장됨에 따라 습식 글루텐 질량 중국 실리콘이 점차 커지면 다른 사람들의 연구 결과와 일치한다는 것을 보여준다 [117'11 81]. 특히, 60 일의 냉동 저장 저장 후, HPMC가없는 습식 글루텐 질량의 위상 전이 엔탈피 (일)는 134.20 J/g (0d)에서 166.27 j/g (60D)에서 23.90%증가한 반면, 동결성 수분 함량 (CF Silicon)은 40.08%에서 49.78%증가했습니다. 그러나, 0.5%, 1% 및 2% HPMC가 보충 된 샘플의 경우, 60 일의 동결 후, C-CHAT는 각각 20.07%, 16, 63% 및 15.96% 증가하여 Matuda 등과 일치합니다. (2008)은 친수성 콜로이드가 첨가 된 샘플의 용융 엔탈피 (Y)가 빈 샘플과 비교하여 감소한다는 것을 발견했다 [119].

CFW의 증가는 주로 재결정 공정과 글루텐 단백질 형태의 변화에 기인하며, 이는 비 냉동성 물에서 냉동성 물로 물의 상태를 변화시킨다. 이러한 수분 상태의 변화는 네트워크 구조의 간극에 얼음 결정이 갇히게되며, 네트워크 구조 (기공)는 점차 점점 커져서 구멍의 벽이 더 크게 압박되고 파괴됩니다. 그러나, HPMC의 특정 함량을 갖는 샘플 사이의 0W의 유의미한 차이와 빈 샘플은 HPMC가 동결 공정 동안 물 상태를 상대적으로 안정적으로 유지하여 글루텐 네트워크 구조로의 얼음 결정의 손상을 감소시키고 심지어 생성물의 품질을 억제 할 수 있음을 보여준다. 악화.

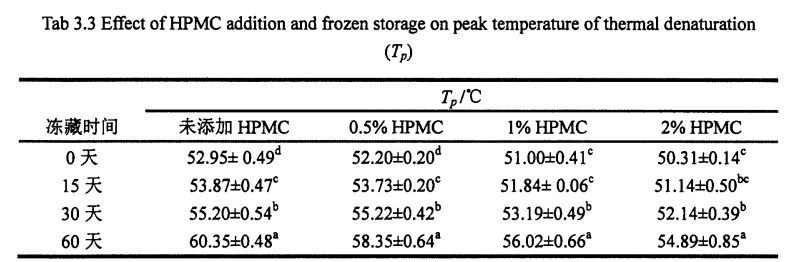

3.3.2.2 글루텐 단백질의 열 안정성에 대한 HPMC의 다른 함량 및 동결 저장 시간을 추가하는 효과

글루텐의 열 안정성은 곡물 형성 및 열 처리 된 파스타의 제품 품질에 중요한 영향을 미칩니다 [211]. 그림 3.2는 가로 시사 및 열 흐름 (MW)으로 온도 (° C)를 갖는 얻어진 DSC 곡선을 보여줍니다. 실험 결과 (표 3.3)는 얼어 붙지 않고 I-IPMC를 첨가하지 않고 글루텐 단백질의 열 변성 온도가 52.95 ℃였으며, 이는 LEON, ET A1과 일치한다는 것을 발견했다. (2003) 및 Khatkar, Barak, & Mudgil (2013)은 매우 유사한 결과를보고했다 [120M11. 5%, 1% 및 2% HPMC를 갖는 글루텐 단백질의 열 변성 온도와 비교하여, 0%의 고정되지 않은, O.를 첨가하면, 60 일에 상응하는 글루텐 단백질의 열 변형 온도는 각각 7.40 ℃, 6.15 ℃, 5.02 ℃ 및 4.58 ℃ 증가 하였다. 분명히, 동일한 동결 저장 시간의 조건 하에서, 변성 피크 온도 (N)의 증가는 HPMC 첨가의 증가에 따라 순차적으로 감소했다. 이것은 외침 결과의 변화 규칙과 일치합니다. 또한, Unrrozen 샘플의 경우, HPMC의 양이 증가함에 따라 N 값은 순차적으로 감소합니다. 이것은 분자 표면 활성과의 HPMC와 공유 및 비공유 결합의 형성과 같은 글루텐 사이의 분자간 상호 작용에 기인 할 수있다 [122J].

참고 : 동일한 열의 다른 슈퍼 스크립트 소문자는 유의 한 차이 (p <0.05)를 나타냅니다 (p <0.05) 또한 Myers (1990)는 단백질 분자가 더 많은 소수성 그룹을 노출시키고 분자의 변성 과정에 참여한다는 것을 의미한다고 믿었습니다 [1231]. 따라서, 냉동 동안 글루텐의 더 많은 소수성 그룹이 노출되었고, HPMC는 글루텐의 분자 형태를 효과적으로 안정화시킬 수있다.

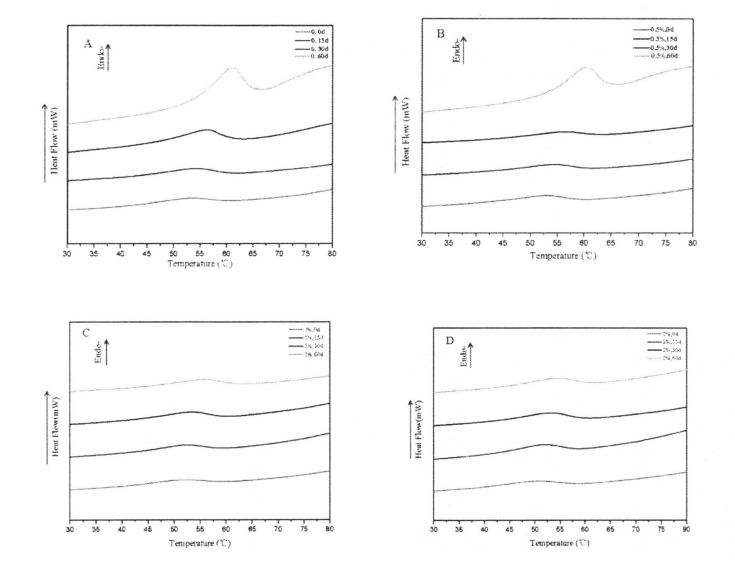

그림 3 sc2 % HPMC (a) ; ; HPMC (b) ; ; % HPMC (c) ; ; ; ; ; with with 1 % hpmc (c)가있는 2 % hpmc (d)를 갖는 0d hpmc (d)를 갖는 0d hpmc (b) ;를 갖는 글루텐 단백질의 전형적인 DSC 열 측정법은 0d에서 60d까지 각각 0d에서 60d까지 각각 가장 높은 곡선에서 가장 높은 곡선에서 가장 높은 곡선에서 가장 높은 시간에 나타납니다. 참고 : A는 HPMC를 추가하지 않고 밀 글루텐의 DSC 곡선입니다. B는 5% HPMC를 갖는 밀 글루텐의 O. DSC 곡선의 첨가이다; C는 1% HPMC를 갖는 밀 글루텐의 DSC 곡선이며; D는 2% HPMC를 갖는 밀 글루텐의 DSC 곡선 3.3.3 HPMC 첨가 양의 영향 및 자유 분자 및 분자 내 공유 결합에 대한 HPMC 첨가 양 및 동결 시간의 영향은 반죽 네트워크 구조의 안정성에 매우 중요하다. 이황화 결합 (-ss-)은 2 개의 유리 설페드릴 그룹 (.SH)의 탈수 형성에 의해 형성된 공유 결합이다. 글루 테닌은 글루 테닌 및 글 리아 딘으로 구성되며, 전자는 분자 내 및 분자간 이황화 결합을 형성 할 수있는 반면, 후자는 분자 내 디설파이드 결합 만 형성 할 수있다 [1241] 따라서 이황화 결합은 분자 내/분자간 디 설파이드 결합이다. 가교의 중요한 방법. 0%를 첨가하는 것과 비교하여, 동결 처리없이 5% 및 1% HPMC의 C-SH는 60 일의 동결 후 글루텐의 C-SH는 각각 상이한 증가 된 증가를 갖는다. 구체적으로, HPMC가없는 얼굴은 글루텐 C.를 첨가했다. 글루텐 C. sh는 3.74 "mol/g ~ 8.25"mol/g, C.SH, 조개류는 0.5% 및 1% HPMC를 보충 한 C.SH, 조개류가 2.76 "mol/g ~ 7.25" "mol/g 및 1.33"mol/g ~ 5.66 "mol/g (그림 3.3). 냉동 저장의 며칠, 유리 티올 그룹의 함량은 현저하게 증가했다 [1071. 글루텐 단백질의 C-SH가 동결 기간이 15 일이었을 때 다른 냉동 단백질의 C-SH가 상당히 낮았으며, 이는 글루텐 단백질 구조의 동결 수축 효과에 기인 할 수 있으며, 이는 더 중간 분자 및 고유 한 불화물 결합 결합으로 구성되어있다. [1161. Wang, ET A1은 글루텐이 풍부한 단백질의 C-SH가 15 일 동안 감소한 후 크게 증가했다.

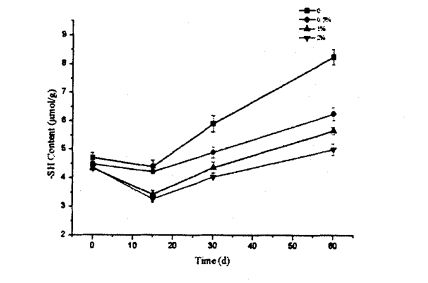

그림 3 p3 글루텐 단백질에 대한 자유 -H의 함량에 대한 HPMC 첨가 및 냉동 저장의 효과 위에서 언급 한 바와 같이, 동결 가능한 물은 저온에서 얼음 결정을 형성하고 글루텐 네트워크의 간극에 분포 할 수있다. 따라서, 동결 시간이 연장되면, 얼음 결정은 더 커지고, 이는 글루텐 단백질 구조를 더 심각하게 압박하고, 분자간 및 분자 내 이황화 이황화 결합의 파손을 초래하여 유리 설 프리 드릴 그룹의 함량을 증가시킨다. 한편, 실험 결과는 HPMC가 얼음 결정의 압출 손상으로부터 이황화 결합을 보호하여 글루텐 단백질의 탈 중합 과정을 억제 할 수 있음을 보여준다. 3.3.4 습식 글루텐 질량의 가로 이완 시간 (T2)에 대한 HPMC 첨가 양과 동결 보관 시간의 영향 횡 이완 시간 분포 (T2)는 식품 재료에서의 물 이동의 모델과 역동적 인 과정을 반영 할 수있다 [6]. 그림 3.4는 4 개의 주요 분포 간격, 즉 0.1.1ms (T21), 1.10ms (T22), 10.100ms (죽음;) 및 1 00-1 000ms (T24)를 포함하여 0 및 60 일에 습식 글루텐 질량의 분포를 보여줍니다. Bosmans et al. (2012)는 습식 글루텐 질량의 유사한 분포를 발견했으며 [1261], 그들은 10ms 미만의 이완 시간을 갖는 양성자가 빠르게 이완 된 양성자로 분류 될 수 있다고 제안했으며, 이는 주로 가난한 이동성으로부터 유도 된 바인드 워터에서 이완 시간 분포가 소량의 경계에 결합 된 물의 이완 시간 분포를 특성화 할 수 있다고 제안했다. 또한, 글루텐 단백질 네트워크 구조의 Kontogiorgos (2007) - T11¨, 약 5 nm 간격으로 여러 층 (시트)으로 구성되며, 이들 층에 포함 된 물은 제한된 물 (또는 벌크 물, 위상 물)이며,이 물의 이동성은 바인딩 된 물과 자유 수의 이동성 사이입니다. T23은 제한된 물의 이완 시간 분포에 기인 할 수있다. T24 분포 (> 100ms)는 긴 완화 시간이 길어 이동성이 강한 자유 수를 특징으로합니다. 이 물은 네트워크 구조의 모공에 존재하며 글루텐 단백질 시스템에는 약한 모세관 힘 만 있습니다.

그림 3ip4 글루텐 반죽을위한 횡단 이완 시간의 분포 곡선에 대한 FIPMC 첨가 및 냉동 저장의 영향

참고 : A와 B는 각각 동결 보관에서 0 일 및 60 일 동안 첨가 된 HPMC의 다른 내용물을 갖는 습식 글루텐의 횡단 이완 시간 (N) 분포 곡선을 나타냅니다.

서로 다른 첨가량의 HPMC와 60 일 동안 냉동 저장에 저장된 습식 글루텐 반죽을 각각 60 일 동안 저장하지 않은 저장소에 비교하면, T21 및 T24의 총 분포 면적은 유의 한 차이를 나타내지 않았으며, 이는 HPMC의 첨가가 상대적인 양의 결합 된 물의 양을 상당히 증가시키지 않았 음을 나타냅니다. 내 함량은 소량의 HPMC를 첨가함으로써 주요 물 결합 물질 (소량의 전분이있는 글루텐 단백질)이 크게 변하지 않았기 때문일 수있다. 한편, 습식 글루텐 질량의 T21 및 T24의 분포 영역을 상이한 동결 저장 시간에 대해 동일한 양의 HPMC와 비교함으로써, 유의 한 차이는 없으며, 이는 동결 저장 공정 동안 결합 된 물이 비교적 안정적이며 환경에 부정적인 영향을 미친다는 것을 나타낸다. 변화는 덜 민감하고 영향을 미치지 않습니다.

그러나, 젖은 글루텐 질량의 T23 분포의 높이와 면적에는 냉동되지 않았고 다른 HPMC 첨가를 함유 한 습식의 차이가 있었고, 첨가의 증가에 따라 T23 분포의 높이와 면적이 증가했다 (그림 3.4). 이 변화는 HPMC가 제한된 물의 상대 함량을 크게 증가시킬 수 있으며 특정 범위 내의 추가 양과 양의 상관 관계가 있음을 보여줍니다. 또한, 동일한 HPMC 함량을 갖는 습식 글루텐 질량의 T23 분포의 높이 및 면적이 동결 된 저장 시간의 연장으로 다양한 정도로 감소했다. 따라서, 결합 된 물과 비교하여, 제한된 물은 냉동 저장에 특정한 영향을 나타냈다. 감광도. 이 경향은 글루텐 단백질 매트릭스와 제한된 물 사이의 상호 작용이 약해짐을 시사한다. 이는 동결 중에 더 많은 소수성 그룹이 노출되기 때문일 수 있으며, 이는 열 변성 피크 온도 측정과 일치합니다. 특히, 2% HPMC 첨가를 갖는 습식 글루텐 질량에 대한 T23 분포의 높이 및 면적은 유의 한 차이를 나타내지 않았다. 이는 HPMC가 물의 이동 및 재분배를 제한 할 수 있으며, 동결 공정 동안 제한된 상태에서 자유 상태로의 물 상태의 변형을 억제 할 수 있음을 나타냅니다.

또한, HPMC의 상이한 함량을 갖는 습식 글루텐 질량의 T24 분포의 높이 및 면적은 상당히 다르고 (도 3.4, A), 자유 물의 상대적인 함량은 HPMC의 양과 음의 상관 관계가 있었다. 이것은 Dang 분포와 반대입니다. 따라서,이 변형 규칙은 HPMC가 물 보유 용량을 가지고 있고 자유 수를 제한된 물로 전환 함을 나타냅니다. 그러나, 60 일의 동결 후, T24 분포의 높이와 면적은 다양한 정도로 증가했으며, 이는 물 상태가 제한된 물에서 자유 유동 상태로 변경되었음을 나타냈다. 이것은 주로 글루텐 단백질 형태의 변화와 글루텐 구조에서 "층"단위의 파괴로 인한 것인데, 이는 그 안에 포함 된 제한된 물의 상태를 변화시킨다. 그러나 DSC에 의해 결정된 동결 수의 함량은 동결 저장 시간의 연장에 따라 증가하지만,이 둘의 측정 방법과 특성화 원리의 차이로 인해 동결 가능한 물과 자유수는 완전히 동일하지 않습니다. 2% HPMC로 첨가 된 습식 글루텐 덩어리의 경우, 60 일의 냉동 저장 후, 4 개의 분포 중 어느 것도 유의 한 차이를 나타내지 않았으며, 이는 HPMC가 자체의 물 보유 특성과 글루텐과의 상호 작용으로 인해 수역을 효과적으로 유지할 수 있음을 나타냅니다. 안정적인 유동성.

3.3.5 글루텐 단백질의 2 차 구조에 대한 HPMC 첨가량 및 동결 저장 시간의 영향

일반적으로, 단백질의 2 차 구조는 4 가지 유형, α- 스피랄, β- 배드, β- 코르너 및 임의의 컬로 나뉩니다. 단백질의 공간 형태의 형성 및 안정화를위한 가장 중요한 이차 결합은 수소 결합이다. 따라서, 단백질 변성은 수소 결합 파괴 및 구조적 변화의 과정이다.

푸리에 변환 적외선 분광법 (FT-IR)은 단백질 샘플의 2 차 구조의 고 처리량 측정에 널리 사용되어왔다. 단백질의 적외선 스펙트럼의 특징 밴드는 주로, 아미드 I 밴드 (1700.1600 cm-1), 아미드 II 대역 (1600.1500 cm-1) 및 아미드 III 대역 (1350.1200 cm-1)을 포함한다. 이에 따라, 아미드 I 밴드 흡수 피크는 카르 보닐기 (-c = o-.)의 스트레칭 진동에서 비롯된 것이며, 아미드 II 밴드는 주로 아미노기 (-nh-)의 굽힘 진동으로 인한 것입니다 [1271], 아미드 III 밴드는 주로 아미노 굽힘 진동 및 동일한 진동에 기인합니다. 단백질 2 차 구조의 변화에 대한 높은 감도 [128'1291. 위의 3 개의 특징 밴드는 단백질의 특징적인 적외선 흡수 피크이지만, 구체적으로는, 구체적으로는, 아미드 II 밴드의 흡수 강도는 낮으므로 단백질 2 차 구조의 반 정량 정확도는 열악하다; 아미드 I 밴드의 피크 흡수 강도는 더 높지만, 많은 연구자들은이 밴드에 의해 단백질의 2 차 구조를 분석하지만 [1301, 물의 흡수 피크와 아미드 I 밴드는 약 1640cm에서 겹치게됩니다. 1 파수 (중첩)로 결과의 정확도에 영향을 미칩니다. 따라서, 물의 간섭은 단백질 2 차 구조 결정에서 아미드 I 밴드의 결정을 제한한다. 이 실험에서, 물의 간섭을 피하기 위해, 아미드 III 밴드를 분석함으로써 글루텐 단백질의 4 개의 2 차 구조의 상대 함량을 얻었다. 피크 위치 (파수 구간)

속성 및 지정은 표 3.4에 나열되어 있습니다.

탭 3 and4 FT-IR 스펙트럼에서 Amide III 대역에서 유래 된 2 차 구조의 피크 위치 및 할당

도 3.5는 디컨 볼 루션 후 0 일 동안 동결 된 후 0 일 동안 HPMC의 상이한 함량이 0 일 동안 첨가 된 글루텐 단백질의 아미드 III 대역의 적외선 스펙트럼이다. (2001)은 유사한 피크 형태의 탈신 피크에 맞게 2 차 미분을 적용했다 [1321]. 각차 2 차 구조의 상대적인 함량 변화를 정량화하기 위해, 표 3.5는 상이한 동결 시간 및 다른 HPMC 첨가 (해당 피크 적분 영역/피크 총 영역)를 갖는 글루텐 단백질의 4 개의 2 차 구조의 상대 백분율 함량을 요약한다.

도 3 olution5 0 d (a)에서 o % hpmc를 갖는 글루텐의 아미드 밴드 III의 디컨 볼 루션, 그리고 0 d (b)에서 2 % hpmc를 갖는다.

참고 : A는 냉동 저장 0 일 동안 HPMC를 첨가하지 않고 밀 글루텐 단백질의 적외선 스펙트럼입니다. B는 2% HPMC 첨가로 0 일 동안 냉동 저장의 밀 글루텐 단백질의 적외선 스펙트럼입니다.

냉동 저장 시간의 연장으로, HPMC의 상이한 첨가를 갖는 글루텐 단백질의 2 차 구조는 상이한 정도로 바뀌었다. 냉동 저장 및 HPMC의 첨가는 글루텐 단백질의 2 차 구조에 영향을 미친다는 것을 알 수있다. 추가 된 HPMC의 양에 관계없이 B. 접힌 구조는 가장 지배적 인 구조이며 약 60%를 차지합니다. 60 일의 냉동 보관 후, 5%, 1% HPMC의 0%, OB 글루텐을 첨가하십시오. 폴드의 상대적인 함량은 각각 3.66%, 1.87%및 1.16%증가했으며, 이는 Meziani et al.에 의해 결정된 결과와 유사 하였다. (2011) [L33J]. 그러나, 2% HPMC가 보충 된 글루텐에 대한 냉동 저장 동안 유의 한 차이는 없었다. 또한, HPMC 첨가가 증가함에 따라 0 일 동안 동결 될 때, p. 폴드의 상대적인 함량은 특히 첨가량이 2%인 경우, p. 주름의 상대적인 함량은 2.01%증가했습니다. D. 접힌 구조는 분자간 p로 나눌 수 있습니다. 폴딩 (단백질 분자의 응집으로 인한), 안티 파럴 p. 접 히고 평행 p. 3 개의 하위 구조가 접히고 동결 과정에서 어떤 하위 구조가 발생하는지 결정하기가 어렵습니다.

변경. 일부 연구자들은 B- 타입 구조의 상대 함량의 증가가 입체 형태의 강성과 소수성의 증가로 이어질 것이라고 생각하며 [41], 다른 연구자들은 p. 접힌 구조의 증가는 새로운 β- 폴드 형성의 일부로 인한 것이 수소 결합에 의해 유지되는 구조적 강도의 약화와 동반되기 때문이다 [421]. 접힌 구조의 증가는 단백질이 소수성 결합을 통해 중합됨을 나타내며, 이는 DSC에 의해 측정 된 열 변성의 피크 온도의 결과 및 저야 핵 자기 공명에 의해 측정 된 가로 이완 시간의 분포와 일치한다. 단백질 변성. 한편, 0.5%, 1% 및 2% HPMC 글루텐 단백질 α- whirling을 추가 하였다. 나선의 상대 함량은 동결 시간의 연장으로 각각 0.95%, 4.42% 및 2.03% 증가했으며, 이는 Wang, ET A1과 일치합니다. (2014)도 비슷한 결과를 발견했다 [134]. HPMC를 첨가하지 않은 글루텐 0. 냉동 저장 공정 동안 나선의 상대적인 함량은 유의 한 변화는 없었지만 0 일 동안 동결의 추가량이 증가함에 따라. α- 셔킹 구조의 상대적인 함량에는 상당한 차이가 있었다.

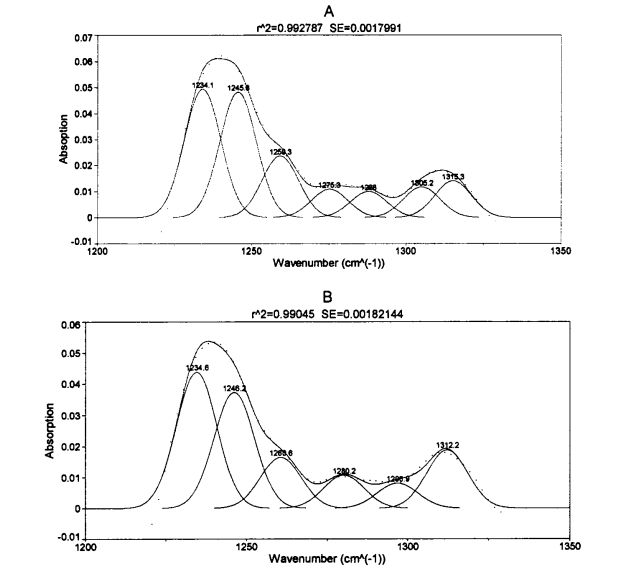

그림 3 description6 냉동 저장 시간이 증가함에 따라 글루텐 매트릭스에서 소수성 모이어 티 노출 (A), 물 재분배 (B) 및 2 차 구조적 변화 (C)에 대한 개략도 설명

동결 시간 연장을 갖는 모든 샘플, p. 모서리의 상대적인 내용물이 상당히 감소되었습니다. 이것은 β- 턴이 동결 처리에 매우 민감하다는 것을 보여준다 [135. 1361], HPMC가 추가되었는지 여부는 영향을 미치지 않는지 여부. Wellner, et a1. (2005)는 글루텐 단백질의 β- 체인 회전이 글루텐 폴리펩티드 사슬의 β- 회전 공간 도메인 구조와 관련이 있다고 제안했다 [L 37]. 2% HPMC로 첨가 된 글루텐 단백질의 무작위 코일 구조의 상대적인 함량이 냉동 저장에 유의 한 변화가 없다는 것을 제외하고, 다른 샘플은 현저하게 감소되었으며, 이는 얼음 결정의 압출로 인해 발생할 수있다. 또한, 0 일 동안 동결 될 때, 2% HPMC로 첨가 된 글루텐 단백질의 α- 나선, β- 시트 및 β- 전환 구조의 상대 함량은 HPMC가없는 글루텐 단백질의 것과 유의하게 상이 하였다. 이것은 HPMC와 글루텐 단백질 사이에 상호 작용이 있음을 나타내며, 새로운 수소 결합을 형성 한 다음 단백질의 형태에 영향을 미치고; 또는 HPMC는 단백질 공간 구조의 기공 공동에서 물을 흡수하여 단백질을 변형시키고 서브 유닛 사이에 더 많은 변화를 초래한다. 닫다. β- 시트 구조의 상대 함량의 증가 및 β- 턴 및 α- 헬릭스 구조의 상대 함량의 감소는 상기 추측과 일치한다. 동결 과정 동안, 물의 확산 및 이동 및 얼음 결정의 형성은 구조적 안정성을 유지하고 단백질의 소수성 그룹을 노출시키는 수소 결합을 파괴한다. 또한, 에너지의 관점에서, 단백질의 에너지가 작을수록 더 안정적입니다. 저온에서, 단백질 분자의 자체 조직화 거동 (폴딩 및 전개)은 자발적으로 진행되며 구조적 변화를 초래한다.

결론적으로, HPMC의 더 높은 함량이 첨가 될 때, HPMC의 친수성 특성 및 단백질과의 상호 작용으로 인해, HPMC는 냉동 공정 동안 글루텐 단백질의 2 차 구조의 변화를 효과적으로 억제하고 단백질 형태를 안정적으로 유지할 수있다.

3.3.6 글루텐 단백질의 표면 소수성에 대한 HPMC 첨가량 및 동결 저장 시간의 영향

단백질 분자는 친수성 및 소수성 그룹을 포함한다. 일반적으로, 단백질 표면은 친수성 그룹으로 구성되며, 이는 수소 결합을 통해 물을 결합하여 수화층을 형성하여 단백질 분자가 응집되는 것을 방지하고 그들의 형태 안정성을 유지하는 것을 방지 할 수있다. 단백질의 내부는 소수성 힘을 통해 단백질의 2 차 및 3 차 구조를 형성하고 유지하기 위해 더 많은 소수성 그룹을 함유한다. 단백질의 변성은 종종 소수성 그룹의 노출과 증가 된 표면 소수성을 동반한다.

Tab3p6 글루텐의 표면 소수성에 대한 HPMC 첨가 및 냉동 저장의 영향

참고 : 같은 행에는 m과 b가없는 슈퍼 스크립트 문자가 있으며, 이는 유의 한 차이가 있음을 나타냅니다 (<0.05).

동일한 열의 다른 슈퍼 스크립트 대문자 문자는 유의 한 차이를 나타냅니다 (<0.05).

60 일의 동결 보관 후, 0%, O. 5%, 1%및 2%HPMC를 가진 글루텐의 표면 소수성은 각각 70.53%, 55.63%, 43.97%및 36.69%증가했습니다 (표 3.6). 특히, 30 일 동안 냉동 후 HPMC를 첨가하지 않고 글루텐 단백질의 표면 소수성은 상당히 증가하였고 (p <0.05), 60 일 소수성으로 동결 후 1% 및 2% HPMC를 갖는 글루텐 단백질의 표면보다 이미 더 큽니다. 동시에, 60 일의 냉동 저장 저장 후, 다른 함량으로 첨가 된 글루텐 단백질의 표면 소수성은 상당한 차이를 나타냈다. 그러나, 60 일의 동결 된 저장 저장 후, 2% HPMC로 첨가 된 글루텐 단백질의 표면 소수성은 19.749에서 26.995로만 증가했으며, 이는 냉동 저장 30 일 후 표면 소수성 값과 크게 다르지 않았으며, 샘플의 표면 소수성 값의 값보다 항상 낮았다. 이는 HPMC가 글루텐 단백질의 변성을 억제 할 수 있으며, 이는 열 변형의 피크 온도의 DSC 측정 결과와 일치한다는 것을 나타낸다. 이는 HPMC가 재결정 화에 의해 단백질 구조의 파괴를 억제 할 수 있고, 친수성으로 인해

HPMC는 2 차 결합을 통해 단백질 표면의 친수성 그룹과 결합하여 단백질의 표면 특성을 변화시키면서 소수성 그룹의 노출을 제한 할 수있다 (표 3.6).

3.3.7 글루텐의 마이크로 네트워크 구조에 대한 HPMC 첨가물 및 동결 저장 시간의 영향

연속 글루텐 네트워크 구조는 반죽의 교정 과정에서 효모에 의해 생성 된 이산화탄소 가스를 유지하기위한 많은 기공을 함유한다. 따라서 글루텐 네트워크 구조의 강도와 안정성은 특정 부피, 품질 등과 같은 최종 제품의 품질에 매우 중요합니다. 구조 및 감각 평가. 현미경 관점에서, 재료의 표면 형태는 스캐닝 전자 현미경으로 관찰 될 수 있으며, 이는 동결 공정 동안 글루텐 네트워크 구조의 변화를위한 실질적인 기초를 제공한다.

그림 3 the7 SEM 1 세의 SEM 글루텐 반죽의 미세 구조의 SEM 이미지, (a) 냉동 저장소의 0D에 대해 0 % hpmc를 갖는 글루텐 반죽을 나타내었다 (b) 60d ;에 대해 0 % hpmc를 갖는 글루텐 반죽을 나타냅니다 (c)는 0D (d)에 대해 2 % hpmc를 사용하여 60d hpmc를 나타내는 글루텐 도우를 나타냅니다 (d).

참고 : A는 HPMC를 추가하지 않고 글루텐 네트워크의 미세 구조이며 0 일 동안 동결된다. B는 HPMC를 추가하지 않고 글루텐 네트워크의 미세 구조이며 60 일 동안 동결된다; C는 2% HPMC가 첨가되고 0 일 동안 냉동 된 글루텐 네트워크의 미세 구조입니다. D는 2% HPMC가 추가 된 글루텐 네트워크 미세 구조 및 60 일 동안 냉동됩니다.

60 일의 냉동 저장 저장 후, HPMC가없는 습식 글루텐 질량의 미세 구조가 상당히 바뀌었다 (도 3.7, AB). 0 일에, 2% 또는 0% HPMC를 가진 글루텐 미세 구조는 완전한 모양, 큰 모양을 나타 냈습니다.

작은 대략적인 다공성 스폰지 같은 형태. 그러나 60 일의 냉동 저장 저장 후, HPMC가없는 글루텐 미세 구조의 세포는 크기가 커지고, 모양이 불규칙하며, 불규칙하게 분포되어 (그림 3.7, a, b) 주로 "벽"의 골절로 인해 발생합니다. 구조의 강도와 무결성에 영향을 미치는 이황화 결합. Kontogiorgos & Goff (2006)와 Kontogiorgos (2007)에 의해보고 된 바와 같이, 글루텐 네트워크의 간극 영역은 동결 신사로 인해 압착되어 구조적 파괴를 초래한다 [138. 1391]. 또한, 탈수 및 응축으로 인해, 스펀지 구조에서 비교적 조밀 한 섬유 구조가 생성되었는데, 이는 15 일의 냉동 저장 후 자유 티올 함량의 감소의 이유가 될 수있다. 왜냐하면 더 많은 이황화 결합이 생성되고 냉동 저장이 있었기 때문이다. 글루텐 구조는 더 짧은 시간 동안 심하게 손상되지 않았으며, 이는 Wang, et a1과 일치합니다. (2014)도 비슷한 현상을 관찰했다 [134]. 동시에, 글루텐 미세 구조의 파괴는 더 자유로운 물 이동 및 재분배로 이어지며, 이는 저야 시간 도메인 핵 자기 공명 (TD-NMR) 측정의 결과와 일치한다. 일부 연구 [140, 105]는 여러 번의 동결-해동주기 후, 쌀 전분의 젤라틴 화 및 반죽의 구조적 강도가 약 해졌고, 물 이동성이 점점 더 높아 졌다고보고했다. 그럼에도 불구하고, 60 일의 동결 된 저장 저장 후, 2% HPMC 첨가를 갖는 글루텐의 미세 구조는 HPMC 첨가가없는 글루텐보다 작은 세포와 더 규칙적인 형태로 더 적은 변화가있었습니다 (그림 3.7, b, d). 이는 HPMC가 재결정 화에 의해 글루텐 구조의 파괴를 효과적으로 억제 할 수 있음을 나타낸다.

3.4 장 요약

이 실험은 냉동 저장 (0, 15, 30 및 60 일) 동안 다른 내용물 (0%, 0.5%, 1%및 2%)을 갖는 HPMC를 첨가함으로써 습식 글루텐 반죽 및 글루텐 단백질의 유변학을 조사했습니다. 특성, 열역학적 특성 및 물리 화학적 특성의 효과. 이 연구는 냉동 저장 공정 동안의 물 상태의 변화 및 재분배가 습식 글루텐 시스템에서 동결성 수분 함량을 크게 증가시켜 얼음 결정의 형성 및 성장으로 인해 글루텐 구조의 파괴로 이어졌으며, 궁극적으로 반죽의 가공 특성이 다르다는 것을 발견했다. 제품 품질의 악화. 주파수 스캐닝의 결과는 냉동 저장 공정 동안 HPMC를 첨가하지 않고 습식 글루텐 질량의 탄성 계수 및 점성 모듈러스가 현저하게 감소했으며, 주사 전자 현미경은 미세 구조가 손상되었음을 보여 주었다. 유리 설페이드릴 그룹의 함량은 상당히 증가했으며, 이의 소수성 그룹이 더 노출되어 열 변성 온도와 글루텐 단백질의 표면 소수성이 상당히 증가했습니다. 그러나, 실험 결과는 I-IPMC의 첨가가 냉동 저장 동안 습식 글루텐 질량 및 글루텐 단백질의 구조 및 특성의 변화를 효과적으로 억제 할 수 있고, 특정 범위 내에서,이 억제 효과는 HPMC의 첨가와 양의 상관 관계가 있음을 보여준다. 이는 HPMC가 물의 이동성을 감소시키고 동결성 수분 함량의 증가를 제한하여 재결정 환경의 현상을 억제하고 글루텐 네트워크 구조 및 단백질의 공간 형태를 비교적 안정적으로 유지하기 때문이다. 이는 HPMC의 첨가가 냉동 반죽 구조의 무결성을 효과적으로 유지하여 제품 품질을 보장 할 수 있음을 보여줍니다.

4 장 냉동 보관 하의 전분의 구조 및 특성에 대한 HPMC 추가의 영향

4.1 소개

전분은 단량체로서 포도당을 가진 사슬 다당류입니다. 키) 두 가지 유형. 미세한 관점에서, 전분은 일반적으로 세분화되며, 밀 전분의 입자 크기는 주로 2-10 pro (B 전분)와 25-35 pm (전분)의 두 범위로 분포된다. 결정 구조의 관점에서, 전분 과립은 결정질 영역 및 비정질 영역 (JE, 비 결정 영역)을 포함하고, 결정 형태는 A, B 및 C 유형으로 더 나뉘어진다 (완전한 젤라틴 화 후 V- 타입이된다). 일반적으로, 결정질 영역은 아밀로펙틴으로 구성되며, 비정질 영역은 주로 아밀로오스로 구성된다. 이는 C 사슬 (주 사슬) 외에도 아밀로펙틴은 또한 B (분지 체인) 및 C (탄소 사슬) 사슬로 구성된 측쇄를 가지고 있기 때문에 아밀로펙틴은 생 전분에서 "나무와 같은"것처럼 보이게한다. 결정 묶음의 형태는 결정을 형성하기 위해 특정 방식으로 배열됩니다.

전분은 밀가루의 주요 구성 요소 중 하나이며 함량은 약 75% (건조 기준)입니다. 동시에, 곡물에 널리 존재하는 탄수화물로서, 전분은 또한 식품의 주요 에너지 원재이기도합니다. 반죽 시스템에서, 전분은 대부분 분포되어 글루텐 단백질의 네트워크 구조에 부착됩니다. 가공 및 보관 중에 전분은 종종 젤라틴 화 및 노화 단계를 겪습니다.

그 중에서도 전분 젤라틴 화는 전분 과립이 수분 함량이 높은 시스템에서 점차적으로 붕괴되고 수화되는 과정을 말합니다. 대략 세 가지 주요 프로세스로 나눌 수 있습니다. 1) 가역적 수분 흡수 단계; 젤라틴 화의 초기 온도에 도달하기 전에, 전분 현탁액 (슬러리)의 전분 과립은 고유 한 구조를 변경하지 않으며 외부 모양과 내부 구조는 기본적으로 변하지 않습니다. 수용성 전분만이 물에 분산되어 원래 상태로 복원 될 수 있습니다. 2) 돌이킬 수없는 수분 흡수 단계; 온도가 증가함에 따라, 물은 전분 결정 다발 사이의 간격으로 들어가고, 많은 양의 물을 돌이킬 수 없게 흡수하여 전분이 부풀어 오르고, 부피가 여러 번 팽창하며, 전분 분자 사이의 수소 결합이 파손됩니다. 그것은 뻗어 있고 결정이 사라집니다. 동시에, 전분의 복굴절 현상, 즉 편광 현미경으로 관찰 된 몰타 십자가가 사라지기 시작하고,이 시점의 온도를 전분의 초기 젤라틴 화 온도라고합니다. 3) 전분 과립 붕해 단계; 전분 분자는 용액 시스템에 완전히 들어가서 전분 페이스트 (페이스트/전분 겔)를 형성합니다.이 시점에서 시스템의 점도는 가장 크고, 복굴절 현상은 완전히 사라지고,이 시점의 온도는 완전한 전분 젤라틴 화 온도라고 불립니다. 반죽이 조리되면 전분의 젤라틴 화는 독특한 질감, 맛, 맛, 색상 및 가공 특성으로 음식을 부여합니다.

일반적으로, 전분 젤라틴 화는 전분의 공급원 및 유형, 전분에서 아밀로오스 및 아밀로펙틴의 상대적인 함량에 의해 영향을 받고, 전분이 변형되었는지 여부 및 변형 방법, 다른 외인성 물질의 첨가 및 분산 조건 (예 : 염분, pH 값, 온도, 습기 함량 등)의 영향을 받는다 [142-150]. 따라서, 전분 (표면 형태, 결정 구조 등)의 구조가 변할 때, 전분의 젤라틴 화 특성, 유변학 적 특성, 노화 특성, 소화성 등이 그에 따라 영향을받을 것이다.

많은 연구에 따르면 전분 페이스트의 겔 강도는 감소하고 나이가 쉽고, Canet, ET A1과 같은 동결 저장 상태에서 품질이 악화되는 것으로 나타났습니다. (2005)는 감자 전분 퓌레의 품질에 대한 동결 온도의 효과를 연구했다. Ferrero, et a1. (1993)은 밀과 옥수수 전분 페이스트의 특성에 대한 동결 속도와 다른 유형의 첨가제의 효과를 조사했다 [151-156]. 그러나, 얼어 붙은 저장소가 전분 과립 (천연 전분)의 구조 및 특성에 미치는 영향에 대한 보고서는 상대적으로 거의 없으며, 이는 더 탐구해야한다. 냉동 반죽 (미리 요리 된 냉동 반죽 제외)은 냉동 보관 조건 하에서 분리되지 않은 과립 형태입니다. 따라서, HPMC를 첨가하여 기본 전분의 구조 및 구조적 변화를 연구하면 냉동 반죽의 가공 특성을 개선하는 데 특정 영향을 미칩니다. 중요성.

이 실험에서, 전분 현탁액에 상이한 HPMC 함량 (0, 0.5%, 1%, 2%)을 추가함으로써 특정 동결 기간 (0, 15, 30, 60 일) 동안 첨가 된 HPMC의 양을 연구 하였다. 전분 구조와 자연의 젤라틴 화 영향.

4.2 실험 재료 및 방법

4.2.1 실험 재료

밀 전분 Binzhou Zhongyu Food Co., Ltd.; HPMC Aladdin (상하이) Chemical Reagent Co., Ltd.;

4.2.2 실험 장치

장비 이름

HH 디지털 일정한 온도 수조

BSAL24S 전자 균형

BC/BD-272SC 냉장고

BCD-2011LCT 냉장고

SX2.4.10 머플 퍼니스

DHG. 9070A 블라스트 건조 오븐

KDC. 160 시간 고속 냉장 원심 분리기

Discovery R3 회전 레오 미터

Q. 200 차동 스캐닝 열량계

d/max2500V 유형 X. 광선 회절계

SX2.4.10 머플 퍼니스

제조업체

Jiangsu Jintan Jincheng Guosheng 실험 기기 공장

Sartorius, 독일

하이어 그룹

Hefei Meiling Co., Ltd.

Huangshi Hengfeng Medical Equipment Co., Ltd.

상하이 Yiheng Scientific Instrument Co., Ltd.

Anhui Zhongke Zhongjia Scientific Instrument Co., Ltd.

미국 TA 회사

미국 TA 회사

Rigaku Manufacturing Co., Ltd.

Huangshi Hengfeng Medical Equipment Co., Ltd.

4.2.3 실험 방법

4.2.3.1 전분 현탁액의 준비 및 냉동 저장

전분 1g의 무게를 측정하고, 증류수 9 ml를 첨가하고, 완전히 흔들고 혼합하여 10% (w/w) 전분 현탁액을 준비합니다. 그런 다음 샘플 솔루션을 배치하십시오. 18 ℃ 냉장고, 0, 15 D, 30 D, 60 D를위한 냉동 저장. 그 중 0 일은 신선한 대조군이다. 상이한 품질 전분 대신 0.5%, 1%, 2%(w/w) HPMC를 추가하여 다른 첨가물을 갖는 샘플을 준비하면 나머지 처리 방법은 변경되지 않았습니다.

4.2.3.2 유변학 적 특성

상응하는 동결 시간으로 처리 된 상기 언급 된 샘플을 꺼내 4 ° C에서 4 시간 동안 평형화 한 다음 완전히 해동 될 때까지 실온으로 이동합니다.

(1) 전분 젤라틴 화 특성

이 실험에서, 전분의 젤라틴 화 특성을 측정하기 위해 빠른 점도계 대신 류도 미터를 사용 하였다. BAE et a1을 참조하십시오. (2014) 방법 [1571] 약간의 수정. 특정 프로그램 매개 변수는 다음과 같이 설정됩니다. 직경이 40 밀인 판을 사용하고 갭 (갭)은 1000mm이고 회전 속도는 5 rad/s입니다. i) 50 ℃에서 1 분 동안 인큐베이션하고; ii) 5. C/Min은 95 ℃로 가열되었다; iii) 95 ℃에서 2.5 분 동안 유지 보관, IV)이어서 5 ℃/분에서 50 ℃로 냉각시켰다; v) 마지막으로 50 ℃에서 5 분 동안 유지된다.

1.5 ml의 샘플 용액을 뽑아 le 계층 샘플 스테이지의 중심에 첨가하고, 상기 프로그램 파라미터에 따라 샘플의 젤라틴 화 특성을 측정하고, 절속사, 점도 (PA S)로서 시간 (최소)을 정서의 전분 젤라틴 화로서 얻습니다. GB/T 14490.2008 [158]에 따르면, 상응하는 젤라틴 화 특성 지표 - 젤라틴 화 피크 점도 (필드), 피크 온도 (Ang), 최소 점도 (높음), 최종 점도 (비율) 및 부패 값 (분해)이 얻어진다. 값, BV) 및 재생 값 (Setback value, SV), 여기서 붕괴 값 = 피크 점도 - 최소 점도; 좌절 값 = 최종 점도 - 최소 점도. 각 샘플을 세 번 반복 하였다.

(2) 전분 페이스트의 꾸준한 흐름 테스트

상기 젤라틴 화 된 전분 페이스트는 Achayuthakan & Suphantharika [1591의 방법에 따라 정상 흐름 테스트를 수행 하였다. 100S ~, 2) 100S ~. 0.1 s the, 데이터는 로그 모드로 수집되고, 10 개의 데이터 포인트 (플롯)가 전단 속도의 10 배마다 기록되며, 마지막으로 전단 속도 (전단 속도, Si)는 가로 좌석으로 간주되며, 전단 점도 (점도, PA · s)는 Ordate의 유변학 곡선이다. Origin 8.0을 사용 하여이 곡선의 비선형 피팅을 수행하고 방정식의 관련 매개 변수를 얻고 방정식은 전력 법 (전력 법), 즉 T/= K), Ni를 충족합니다. 여기서 M은 전단 점도 (PA · S), k는 일관성 계수 (PA · s)이며, Floge Bectiem Index (s. 1), N은 일관성 계수 (PA · s)이며 N은 흐름 행동 인덱스입니다.

4.2.3.3 전분 페이스트 젤 특성

(1) 샘플 준비

2.5g의 아밀로이드를 섭취하고 증류수와 1 : 2의 비율로 혼합하여 전분 우유를 만듭니다. 18 ℃에서 15 일, 30 일 및 60 일 동안 동결을 동결시킨다. 동일한 품질의 전분을 대체하려면 0.5, 1, 2% HPMC (w/w)를 추가하면 다른 준비 방법이 변경되지 않았습니다. 동결 처리가 완료된 후, 4 ° C에서 4 시간 동안 평형화 한 다음 시험 될 때까지 실온에서 해동하십시오.

(3) 전분 겔 강도 (젤 강도)

1.5ml의 샘플 용액을 샘플 용액 (Discovery.R3)의 샘플 스테이지에 놓고 1500mm의 직경으로 40m/n 플레이트를 누르고 과도한 샘플 용액을 제거하고 플레이트를 1000mm로 계속 낮추고 모터에서 속도를 5 RAD/S로 회전시켜 샘플 용액을 완전히 균질화하고 Starch Granules의 침전물을 피하십시오. 온도 스캔은 25 ℃에서 시작하여 5에서 95 ℃로 상승하고 2 분 동안 유지 한 다음 5 "C/분에서 25 ℃로 낮췄다.

후속 실험 동안 물 손실을 피하기 위해 상기 수득 된 전분 겔의 가장자리에 석유 층 층을 가볍게 적용 하였다. Abebe & Ronda 방법 [1601]을 참조하여, 선형 점탄성 영역 (LVR)을 결정하기 위해 발진 스트레인 스윕을 먼저 수행했으며, 변형 스위프 범위는 0.01-100%, 주파수는 1Hz, 25 ℃에서 10 분 동안 서있는 후 스윕을 시작 하였다.

그런 다음 진동 주파수를 청소하고 변형률 (변형)을 0.1% (스트레인 스윕 결과에 따라)로 설정하고 주파수 범위를 O. 1 내지 10 Hz로 설정합니다. 각 샘플을 세 번 반복 하였다.

4.2.3.4 열역학적 특성

(1) 샘플 준비

상응하는 동결 처리 시간 후, 샘플을 꺼내고 완전히 해동시키고 40 ℃에서 48 시간 동안 오븐에서 건조시켰다. 마지막으로, 사용하기위한 고체 분말 샘플 (XRD 테스트에 적합)을 얻기 위해 100 메쉬 체를 통과하여 접지 하였다. Xie, et a1을 참조하십시오. (2014) 열역학적 특성의 샘플 제조 및 결정 방법 1611, 1611, 10 mg의 전분 샘플의 무게는 초음파 분석 균형을 갖춘 액체 알루미늄 도가니에 10 mg을, 1 : 2의 비율로 증류수 20 mg을 추가하고 밀봉 한 다음 24 시간 동안 동등하게 뿌린다. 18 ° C (0, 15, 30 및 60 일)에서 얼립니다. 전분의 해당 품질을 대체하려면 0.5%, 1%, 2%(w/w) HPMC를 추가하고 다른 준비 방법은 변경되지 않았습니다. 동결 저장 시간이 끝나면 도가니를 꺼내 4 ° C에서 4 시간 동안 평형화하십시오.

(3) 젤라틴 화 온도 및 엔탈피 변화의 결정

블랭크 도가니를 기준으로 복용하면, 질소 유량은 50 mL/분이고, 20 ℃에서 5 분 동안 평형화 된 다음, 5 ℃/분에서 100 ℃로 가열 하였다. 마지막으로, 열 흐름 (열 흐름, MW)은 싱크의 DSC 곡선이며, 젤라틴 화 피크는 통합되어 Universal Analysis 2000에 의해 분석되었다. 각 샘플은 적어도 3 회 반복되었다.

4.2.3.5 XRD 측정

해동 된 냉동 전분 샘플을 40 ℃에서 48 시간 동안 오븐에서 건조시킨 다음지면을 지정하고 100 미시의 체를 통해 전분 분말 샘플을 수득 하였다. 위의 샘플의 일정량을 가져 가면 D/Max 2500V Type X를 사용하십시오. 결정 형태와 상대 결정도는 X- 선 회절계에 의해 결정되었습니다. 실험 파라미터는 Cu를 사용하여 40kV, 현재 40mA입니다. X. Ray 소스로 KS. 실온에서 스캐닝 각도는 30-400이고 스캐닝 속도는 20/분입니다. 상대 결정 성 (%) = 결정화 피크 면적/총 면적 x 100%, 여기서 총 면적은 배경 면적의 합 및 피크 적분 면적 [1 62].

4.2.3.6 전분 부기 전력의 결정

건조,지면 및 체질 아밀로이드를 50 ml 원심 분리기 튜브에 넣고 증류수 10 ml를 첨가하고 잘 흔들고 0.5 시간 동안 서한 다음 95 ° C 수조에 일정한 온도에서 놓습니다. 30 분 후, 젤라틴 화가 완료된 후에 원심 분리 튜브를 꺼내서 빙각에 10 분 동안 놓아 빠른 냉각을 위해 배치하십시오. 마지막으로, 5000 rpm에서 20 분 동안 원심 분리하고, 상청액을 붓고 침전물을 얻습니다. 붓기 전력 = 강수량/샘플 질량 [163].

4.2.3.7 데이터 분석 및 처리

달리 명시되지 않는 한 모든 실험은 적어도 3 회 반복되었고, 실험 결과는 평균 및 표준 편차로 표현되었다. SPSS 통계 19는 유의 수준이 0.05 인 분산 분석 (분산 분석, ANOVA)에 사용되었다; 상관 차트는 Origin 8.0을 사용하여 그려졌습니다.

4.3 분석 및 토론

4.3.1 밀 전분의 기본 구성 요소의 함량

GB 50093.2010, GB/T 5009.9.2008, GB 50094.2010 (78 -S0)에 따르면, 밀 전분 - 수분, 아밀로스/아밀로펙틴 및 재 함량의 기본 구성 요소가 결정되었다. 결과는 표 4에 도시되어있다.

밀 전분의 구성 요소의 4it1 함량을 누릅니다

4.3.2 밀 전분의 젤라틴 화 특성에 대한 HPMC 첨가량 및 냉동 저장 시간의 영향

특정 농도의 전분 현탁액은 전분을 젤라틴 화하기 위해 특정 가열 속도로 가열됩니다. 젤라틴 화 된 후, 탁한 액체는 전분의 팽창으로 인해 점차적으로 오버지되고 점도는 지속적으로 증가합니다. 그 후, 전분 과립이 파열되고 점도가 감소합니다. 페이스트가 특정 냉각 속도로 냉각되면 페이스트가 젤이되고 점도 값이 추가로 증가합니다. 50 ° C로 냉각 될 때의 점도 값은 최종 점도 값입니다 (그림 4.1).

표 4.2는 젤라틴 화 피크 점도, 최소 점도, 최종 점도, 붕괴 값 및 감사 값을 포함하여 전분 젤라틴 화 특성의 몇 가지 중요한 지표의 영향을 나열하고 전분 페이스트에 대한 HPMC 첨가 및 동결 시간의 영향을 반영합니다. 화학적 특성의 영향. 실험 결과는 냉동 스토리지가없는 피크 점도, 최소 점도 및 전분의 최종 점도가 HPMC 첨가의 증가에 따라 크게 증가한 반면, 붕괴 값 및 복구 값은 크게 감소 함을 보여준다. 구체적으로, 피크 점도는 727.66+90.70 cp (HPMC를 추가하지 않고)에서 758.51+48.12 CP (0.5% HPMC 추가), 809.754-56.56.59 CP (1% HPMC 추가) 및 946.64+9.63 CP (2% HPMC); 최소 점도는 391.02+18.97 CP (빈 추가되지 않음)에서 454.95+36.90 (O.5% HPMC 추가), 485.56+54.0.5 (1% HPMC 추가) 및 553.03+55.57 CP (2% HPMC 추가)로 증가했습니다. 최종 점도는 794.62.412.84 CP (HPMC를 추가하지 않고)에서 882.24 ± 22.40 CP (0.5% HPMC 추가), 846.04+12.66 CP (1% HPMC 추가) 및 910.884-34.57 CP (2% HPMC 추가)로 증가했습니다. 그러나 감쇠 값은 336.644-71.73 CP (HPMC를 추가하지 않음)에서 303.564-11.22 CP (0.5% HPMC 추가), 324.19 ± 2.54 CP (추가

1% HPMC) 및 393.614-45.94 CP (2% HPMC)를 사용하면 역행 값은 각각 403.60+6.13 CP (HPMC 없음)에서 427.29+14.50 CP에서 403.60+6.13 CP에서 감소했습니다. CP (2% HPMC 추가). Achayuthakan & Suphantharika (2008)와 Huang (2009)에 의해 얻어진 Xanthan gum 및 gar gug와 같은 하이드로 콜로이드의 첨가는 전분의 역행 값을 감소시키면서 전분의 젤라틴 화 점도를 증가시킬 수 있습니다. 이것은 주로 HPMC가 일종의 친수성 콜로이드로 작용하고, HPMC의 첨가는 측쇄의 친수성 그룹으로 인해 젤라틴 화 피크 점도를 증가시켜 실온에서 전분 과립보다 친수성을 만듭니다. 또한, HPMC의 열 젤라틴 화 공정 (열 고전 공정)의 온도 범위는 전분의 온도보다 크기 때문에 (결과는 나타내지 않음), HPMC의 첨가는 전분 과립의 붕괴로 인해 점성의 급격한 감소를 효과적으로 억제 할 수있다. 따라서, 전분 젤라틴 화의 최소 점도 및 최종 점도는 HPMC 함량의 증가에 따라 점차적으로 증가 하였다.

한편, 첨가 된 HPMC의 양이 동일 할 때, 정상 점도, 최소 점도, 최종 점도, 붕괴 값 및 전분 젤라틴 화의 역행 값은 동결 저장 시간의 연장에 따라 크게 증가했다. 구체적으로, HPMC를 첨가하지 않은 전분 현탁액의 피크 점도는 727.66 ± 90.70 cp (0 일 동안 냉동 저장)에서 1584.44+68.11 cp (60 일 동안 냉동 저장)에서 증가했다. 0.5 %HPMC를 사용한 전분 현탁액의 피크 점도는 758.514-48.12 CP (0 일 동안 동결)에서 1415.834-45.77 CP (60 일 동안 동결)로 증가했습니다. 1% HPMC를 갖는 전분 현탁액을 추가 하였다. 전분 액체의 피크 점도는 809.754-56.59 cp (0 일 동안 동결 저장)에서 1298.19- ± 78.13 cp (60 일 동안 냉동 저장)로 증가했다. 2% HPMC CP를 갖는 전분 현탁액은 946.64 ± 9.63 CP (0 일 냉동)에서 젤라틴 화 피크 점도를 첨가했지만 1240.224-94.06 CP (60 일 냉동)로 증가 하였다. 동시에, HPMC가없는 전분 현탁액의 가장 낮은 점도는 391.02-41 8.97 CP (0 일 동안 동결)에서 556.77 ± 29.39 CP (60 일 동안 동결)로 증가되었다; 0.5 %HPMC를 사용한 전분 현탁액의 최소 점도는 454.954-36.90 cp (0 일 동안 동결)에서 581.934-72.22 cp (60 일 동안 동결)로 증가했습니다. 1% HPMC를 갖는 전분 현탁액은 액체의 최소 점도가 485.564-54.05 CP (0 일 동안 동결)에서 625.484-67.17 CP (60 일 동안 동결)로 증가했다; 전분 현탁액이 2% HPMC CP 겔화를 첨가했지만 가장 낮은 점도는 553.034-55.57 cp (냉동)에서 682.58 ± 20.29 cp (60 일 냉동)로 증가했습니다.

HPMC를 첨가하지 않은 전분 현탁액의 최종 점도는 794.62 ± 12.84 CP (0 일 동안 냉동 저장)에서 1413.15 ± 45.59 CP (60 일 동안 냉동 저장)로 증가했습니다. 전분 현탁액의 피크 점도는 882.24 ± 22.40 cp (0 일 동안 냉동 저장)에서 1322.86 ± 36.23 cp (60 일 동안 냉동 저장)로 증가했습니다. 1% HPMC로 첨가 된 전분 현탁액의 피크 점도는 점도가 846.04 ± 12.66 CP (냉동 저장 0 일)에서 1291.94 ± 88.57 CP (60 일 동안 냉동 저장)에서 증가했습니다. 및 2% HPMC로 첨가 된 전분 현탁액의 젤라틴 화 피크 점도는 91 0.88 ± 34.57 CP에서 증가했습니다.

(0 일 동안의 냉동 저장)는 1198.09 ± 41.15 cp (60 일 동안 냉동 저장)로 증가했습니다. 이에 따라, HPMC를 첨가하지 않은 전분 현탁액의 감쇠 값은 336.64 ± 71.73 cp (0 일 동안 냉동 저장)에서 1027.67 ± 38.72 cp (60 일 동안 냉동 저장)에서 증가했습니다. %HPMC로 전분 현탁액의 감쇠 값이 0.5 추가되면 303.56 ± 11.22 CP (0 일 동안 냉동 저장)에서 833.9 ± 26.45 CP (60 일 동안 냉동 저장)로 증가했습니다. 1% HPMC를 갖는 전분 현탁액을 추가 한 액체의 감쇠 값은 324.19 ± 2.54 cp (0 일 동안 동결)에서 672.71 ± 10.96 cp (60 일 동안 동결)로 증가 하였다; 2% HPMC를 추가하는 동안, 전분 현탁액의 감쇠 값은 393.61 ± 45.94 CP (0 일 동안 동결)에서 557.64 ± 73.77 CP (60 일 동안 동결)로 증가했습니다. HPMC가없는 전분 서스펜션이 추가되었지만 역행 값은 403.60 ± 6.13 C에서 증가했습니다.

P (0 일 동안 냉동 저장) ~ 856.38 ± 16.20 CP (60 일 동안 냉동 저장); 0.5% HPMC로 첨가 된 전분 현탁액의 역행 값은 427 .29 ± 14.50 CP (0 일 동안 냉동 저장)에서 증가했습니다. 1% HPMC로 첨가 된 전분 현탁액의 역행 값은 360.48 ± 41에서 증가했습니다. 39 CP (0 일 동안의 냉동 저장)는 666.46 ± 21.40 cp (60 일 동안 냉동 저장)로 증가했습니다. 2% HPMC로 첨가 된 전분 현탁액의 역행 값은 357.85 ± 21.00 CP (60 일 동안 냉동 저장)에서 증가했습니다. 0 일) 515.51 ± 20.86 CP (60 일 냉동)로 증가했습니다.

동결 저장 시간의 연장에 따라 전분 젤라틴 화 특성 지수가 증가하여 Tao et a1과 일치한다는 것을 알 수 있습니다. f2015) 1. 실험 결과와 일치하여, 동결-해동 사이클의 수, 피크 점도, 최소 점도, 최종 점도, 붕괴 값 및 전분 젤라틴 화의 역행 값이 모두 다른 정도로 증가 함을 발견했습니다 [166J]. 이것은 동결 보관 과정에서 전분 과립의 비정질 영역 (비정형 영역)이 얼음 결정화에 의해 파괴되어 비정질 영역의 아밀로스 (주요 성분)가 위상 분리 (위상. 분리 된)를 겪게되며, 기간이 닥친 상태에서 상승 된 상태가 증가하고, 초기에 흩어져 있습니다. 젤라틴 화 및 관련 감쇠 값 및 역행 값의 증가. 그러나, HPMC의 첨가는 전분 구조에 대한 얼음 결정화의 효과를 억제 하였다. 따라서, 얼어 붙은 저장 동안 HPMC의 첨가에 따라 전분 젤라틴 화의 피크 점도, 최소 점도, 최종 점도, 붕괴 값 및 역행 속도가 증가 하였다. 순차적으로 증가하고 감소합니다.

그림 4 ves1 HPMC가없는 밀 전분 곡선 (a) 또는 2 % hpmc①)

4.3.3 전분 페이스트의 전단 점도에 대한 HPMC 첨가물 및 냉동 저장 시간의 영향

유체의 겉보기 점도 (전단 점성)에 대한 전단 속도의 효과는 정상 유동 시험에 의해 조사되었고, 유체의 재료 구조 및 특성을 이에 따라 반사 하였다. 표 4.3에는 비선형 피팅에 의해 얻어진 방정식 파라미터, 즉 일관성 계수 k 및 유량 특성 D, 위의 매개 변수 k 게이트에서 HPMC의 추가 양 및 냉동 저장 시간의 영향이 나열되어 있습니다.

도 4 r2 HPMC (a)가없는 전분 페이스트의 Thixotropism 또는 2 % hpmc (b)

표 4.3에서 모든 흐름 특성 지수 2는 1보다 작습니다. 따라서 전분 페이스트 (HPMC가 첨가되는지 여부)가 유사성 유체에 속하며, 전단 속도가 증가함에 따라 유체 감소의 전단 점도가 모두 나타납니다. 또한, 전단 속도 스캔은 각각 0.1 초입니다. 1 SD에서 얻은 유변학 곡선은 완전히 겹치지 않으며 K, S의 피팅 결과도 다르기 때문에 1 SD에서 얻은 유변학 곡선은 또한 전분 페이스트가 핵심 유체 유체 (HPMC가 추가되는지 또는 동결되지 않은지 여부)입니다. 그러나, 동일한 동결 저장 시간에서, HPMC 첨가의 증가와 함께, 두 스캔의 k n 값의 피팅 결과 사이의 차이는 점차 감소했으며, 이는 HPMC의 첨가가 전단 응력 하에서 전분 페이스트의 구조를 만든다는 것을 나타낸다. 그것은 작용 하에서 비교적 안정적으로 유지되며 "Thixotropic ring"을 줄입니다.

(Thixotropic Loop) 영역은 Temsiripong, et a1과 유사합니다. (2005)도 같은 결론을보고했다 [167]. 이는 주로 HPMC가 전단력의 작용 하에서 아밀로스 및 아밀로펙틴의 분리를 "결합"하는 젤라틴 화분 사슬 (주로 아밀로스 사슬)과 분자간 가교를 형성 할 수 있기 때문일 수있다. , 구조물의 상대적 안정성과 균일 성을 유지하기 위해 (그림 4.2, 가로 세상으로 전단 속도를 갖는 곡선 및 전단 응력을 세로).

반면, 냉동 스토리지가없는 전분의 경우 HPMC 첨가에 따라 78.240 ± 1.661 PA · SN (HPMC를 추가하지 않고)에서 65.240 ± 1.661 PA · SN (HPMC를 추가하지 않고)에서 K 값이 크게 감소했습니다. 683 ± 1.035 PA · SN (0.5% 핸드 MC 추가), 43.122 ± 1.047 PA · SN (1% HPMC 추가) 및 13.926 ± 0.330PA · SN (2% HPMC 추가) (2% HPMC 추가)는 0.277 ± 0.011 (0.277111)에서 0.277111로 크게 증가했습니다. 310 ± 0.009 (0.5% HPMC 추가), O. 323 ± 0.013 (1% HPMC 추가) 및 O. 43 1 ± 0.0 1 3 (2% HPMC 추가), Techawipharat, Suphantharika, & Bemiller (2008) 및 Sumnu, & Sahin (2008) 및 Sahin (2008) 및 Sahin (2008) 및 Sahin (2008)의 실험 결과와 유사합니다. HPMC를 첨가하면 유체가 유사성에서 뉴턴으로 변하는 경향이있다 [168'1691]. 동시에, 60 일 동안 동결 된 전분 저장의 경우, k, n 값은 HPMC 첨가의 증가와 동일한 변화 규칙을 나타냈다.

그러나, 동결 저장 시간이 연장되면, k와 n의 값은 상이한 정도로 증가했으며, 그 중 k의 값은 각각 78.240 ± 1.661 pa · sn (aadded, 0 일)에서 95.570 ± 1에서 각각 증가했다. 2.421 PA · SN (첨가 없음, 60 일)은 65.683 ± 1.035 PA · S N (O. 5% HPMC, 0 일)에서 51.384 ± 1.350 PA · S N (0.5% HPMC, 60 일에 추가)에서 증가하여 43.122 ± 1.047 PA · SN (1% HPM)에서 증가했습니다. 56.538 ± 1.378 PA · SN (1% HPMC 추가, 60 일)), 13.926 ± 0.330 PA · SN (2% HPMC 추가)에서 16.064 ± 0.465 PA · SN (2% HPMC, 60 일)에서 증가했습니다. 0.277 ± 0.011 (HPMC를 첨가하지 않고 0 일) O. 334 ± 0.014 (첨가 없음, 60 일), 0.310 ± 0.009 (0.5% HPMC 첨가, 0 일)에서 0.336 ± 0.014 (0.5% HPMC 추가, 60 일), 0.323 ± 0.04에 0.323 ± 0.04, 0.323 ± 0.04 일에 증가했습니다. ± 0.013 (1% HPMC, 60 일) 및 0.431 ± 0.013 (1% HPMC, 60 일을 추가) 2% HPMC, 0 일) ~ 0.404+0.020 (2% HPMC, 60 일). 이에 비해 HPMC의 첨가 양이 증가함에 따라, K 및 나이프 값의 변화율이 연속적으로 감소 함을 발견 할 수 있으며, 이는 HPMC의 첨가가 전단 힘의 작용 하에서 전분 겔화 특성의 측정 결과와 일치하는 전단력의 작용 하에서 전분 페이스트를 안정적으로 만들 수 있음을 보여준다. 일관된.

4.3.4 전분 페이스트의 동적 점탄성에 대한 HPMC 첨가량 및 냉동 저장 시간의 영향

동적 주파수 스윕은 재료의 점탄성을 효과적으로 반영 할 수 있으며, 전분 페이스트의 경우 겔 강도 (겔 강도)를 특성화하는 데 사용될 수 있습니다. 그림 4.3은 다른 HPMC 첨가 및 동결 시간 조건에서 전분 겔의 저장 모듈러스/탄성 계수 (G ') 및 손실 계수/점도 모듈러스 (G ")의 변화를 보여줍니다.

그림 4 p3 전분 페이스트의 탄성 및 점성 계수에 대한 HPMC 첨가 및 냉동 저장의 영향

참고 : A는 동결 저장 시간의 확장과 함께 흡착되지 않은 HPMC 전분의 점탄성 변화입니다. B는 O의 첨가이다. 동결 저장 시간의 연장선으로 5% HPMC 전분의 점탄성 변화; C는 동결 저장 시간의 연장선으로 1% HPMC 전분의 점탄성의 변화이다. D는 동결 저장 시간의 연장으로 2% HPMC 전분의 점탄성 변화입니다.

전분 젤라틴 화 과정은 전분 과립의 붕괴, 결정 영역의 사라지고, 전분 사슬과 수분 사이의 수소 결합, 전분 젤라틴 화하여 일정한 겔 강도로 열 유발 (열. 유도 된) 겔을 형성한다. 그림 4.3에서 볼 수 있듯이, 냉동 스토리지가없는 전분의 경우, HPMC 첨가가 증가함에 따라, 전분의 G '는 크게 감소했으며, G "는 유의 한 차이가없고, TAN 6은 증가하지 않았으며, 이는 젤라틴 화 과정에서 HPMC가 전분과 상호 작용하고 HPMC의 물 보복으로 인해 겔화의 수분이 감소 함을 보여준다. 동시에 Chaisawang & Suphantharika (2005)는 구아 검과 크 산탄 껌을 타피오카 전분에 추가 한 것으로 밝혀졌다. 전분 과립은 분리되어 손상된 전분 (손상된 전분)을 형성하여 전분 젤라틴 화 후 분자간 가교 정도 및 가교 후 가교 정도를 감소시킨다. 안정성 및 압축성 및 얼음 결정의 물리적 압제는 "미셀"(주로 아밀로펙틴으로 구성된 미세 합체 구조)의 배열을 더욱 컴팩트하고, 전분의 상대적인 결정도를 증가시키고, 동시에, 동시에 분자 체인 및 물의 조합에서 불충분 한 조합 (분자 체인)을 제한하여 (전분 연쇄), 분광 연쇄의 불충분 한 조합을 증가시킨다. 마지막으로 전분의 겔 강도가 감소했습니다. 그러나, HPMC 첨가가 증가함에 따라, G '의 감소 추세가 억제되었고,이 효과는 HPMC의 첨가와 양의 상관 관계가 있었다. 이는 HPMC의 첨가가 냉동 저장 조건 하에서 전분의 구조 및 특성에 대한 얼음 결정의 효과를 효과적으로 억제 할 수 있음을 나타냈다.

4.3.5 전분 부기 능력에 대한 I-IPMC 첨가량 및 냉동 저장 시간의 영향

전분의 붓기 비는 전분 젤라틴 화 및 물 부기의 크기, 원심 분리 조건 하에서 전분 페이스트의 안정성을 반영 할 수있다. 그림 4.4에서 볼 수 있듯이, 냉동 스토리지가없는 전분의 경우, HPMC 첨가가 증가함에 따라, 전분의 붓기 힘은 8.969+0.099 (HPMC를 추가하지 않음)에서 9.282- -L0.069 (2% HPMC 추가)에서 증가하여 HPMC의 첨가가 증가하고 기상이 더욱 안정적으로 증가 함을 보여줍니다. 전분 젤라틴 화 특성의 결론. 그러나 냉동 저장 시간의 연장으로 전분의 붓기 전력이 감소했습니다. 0 일의 동결 보관과 비교하여, 전분의 부기 전력은 60 일 동안 냉동 보관 후 각각 8.969-A : 0.099에서 7.057+0에서 감소 하였다. .007 (HPMC가 추가되지 않음), 9.007+0.147에서 7.269-4-0.038 (O.5% HPMC가 추가), 9.284+0.157 ~ 7.777 +0.014 (1% HPMC 추가) (9.282+0.069에서 8.04+0.04+0.004)에서 감소했습니다. 결과는 동결 보관 후 전분 과립이 손상되어 가용성 전분의 일부의 침전 및 원심 분리를 초래한다는 것을 보여 주었다. 따라서, 전분의 용해도가 증가하고 붓기 전력이 감소했습니다. 또한, 저장 저장 후, 전분 젤라틴 화분 페이스트, 안정성 및 물 유지 용량이 감소했으며,이 둘의 결합 된 작용은 전분의 붓기 전력을 감소시켰다 [1711]. 한편, HPMC 첨가가 증가함에 따라, 전분 부기 전력의 감소는 점차 감소하여 HPMC가 동결 저장 동안 형성된 손상된 전분의 양을 감소시키고 전분 과립 손상의 정도를 억제 할 수 있음을 나타낸다.

그림 4 p4 전분의 부종 전력에 대한 HPMC 첨가 및 냉동 저장의 영향

4.3.6 전분의 열역학적 특성에 대한 HPMC 첨가량 및 냉동 저장 시간의 영향